2023.01.10 【製造技術総合特集】進化するスマートファクトリー「FSFソリューション」 NXTRで新しい自動化生産提供 生産工程の自動化、省人化から工場全体の無人化へ

「1」はじめに

FUJIはFUJI Smart Factoryプロジェクト(以下FSF)を2017年に立ち上げ、ソリューションを提供してきた。

FSFは三つのフェーズで進化する。

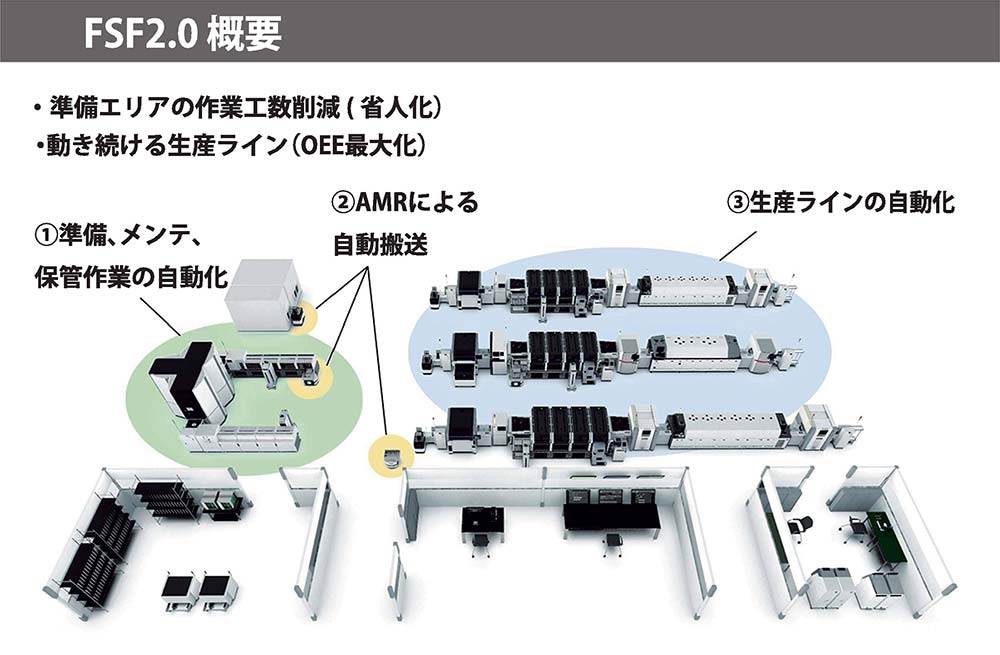

第1のステップ(FSF1.0)は、生産ライン内の一部の設備やシステム間で、特定の課題を解決するための連携機能(M2M)。第2のステップ(FSF2.0)は、生産ラインだけでなく、フロア全体を対象とした自動化・省人化への対応。

第3のステップ(FSF3.0)は、自動化されたSMTフロアで、各設備、人、環境などのデータを収集・集計し、見える化分析自律制御を行い、設備の異常停止を未然に防ぐ。FSF=SMTライン・フロアにデジタルツインを適用し、仮想(計画作成~シミュレーション)と現実(生産実行~生産実績)のギャップ0」実現を目指すシステムとして進化していく。

想定とするお客さま運用シナリオは、次のようになる。

【仮想(計画作成~シミュレーション)】

①お客さまのシステムによる生産計画(品種、数量、納期、納品先など)の作成②Neximによる生産実行計画・プログラム最適化③生産シミュレーションツールによる事前シミュレーションによる仮想データ作成。

【現実(生産実行~生産実績)】

④製造実行開始各種倉庫(部品、フィーダー、マスクなど)への出庫指示-AGVで搬送-外段取りエリアで段取り・補給部品事前準備-AGVで搬送、自動供給(不要なものは回収)-自動段取り替え(プログラム、資材、部材)-自動生産開始までの作業自動化および、作業者に対してのライン内設備の作業案内・異常通知・リモート対処を行える統合ナビゲーション⑤生産中のリアルタイム品質、稼働状況分析(Intelligent Process Quality Control(以下IPQC)による自律制御⑥生産ライン、フロア内の設備から生産実績情報を収集して見える化。

【仮想-現実のギャップ分析】

⑦さらに収集したデータを分析し、異常が発生する前に予知予測しフィードバックすることで自律生産を実現する。

「2」FSF1・0とは

これらは当社実装機を中心とした生産ライン内に対する取り組みとして、M2M連携を主としている。日々、国内外問わず多くのパートナー(約60社)と連携開発をし、お客さまへの導入(約70社)が進んでいる。

「3-1」FSF2.0とは

市場は今、「工場全体に視点を当てた生産ライン・フロアの作業や生産工程の自動化、省人化、そして最終的には無人化」へとニーズがシフトしてきている。FUJIではFSF2.0を立ち上げ、NXTRを中心とした新しい自動化の生産様式の提供を目指すこととした。

【仮想(計画作成~シミュレーション)】

生産計画の作成・最適化(お客さまのシステムと連携)は、システム上で作成される生産オーダーをNeximにインプットすると、生産順および部品セットアップの最適化を実施する。

部品自動補給生産用最適化は、NXTRでは「スマートローダー」というフィーダーの自動供給機構を利用して、新しい最適化方式を採用した。NXTRはスマートローダーによる自動入れ替えが可能であり、上の部品供給スロットには現生産と次生産を配置し、下のスロットには次々以降の生産で使用する部品を配置することで、多品種ながらサイクルタイムも最適に近づけられる、いわば多品種大量生産を実現できる仕組みを用意している。

※従来通りの部品配置最適化も利用可能

「3-2」部品在庫確認

生産計画を確定する前にすべきことがある。在庫確認と予約である。Neximでは計画作成時に現在の在庫で生産が可能かどうか確認し、使用する部品リールとひも付け予約する機能を搭載している。これにより生産直前になって、部品がなくて生産ができないということはなくなる。ほかのラインで使おうとした場合も、使用できなくすることができる。

「3-3」シミュレーション

実行可能な生産計画が完成したら、部品倉庫の出庫から生産ライン最後尾のアンローダーまでの各工程での作業および運搬作業をシミュレーションして、総生産時間を計算する。

あらかじめ対象の生産フロアのモデルを作成し、人、モノ、設備の移動や稼働条件を登録しておく。そこにNeximで作成した生産計画や製品仕様を入力することで、精度の高いシミュレーションを実現した。

【現実(生産実行~生産実績)】

生産計画/進ちょくに合わせた自動倉庫からの出庫指示と外段取りはNeximにて生産資材、機材の使用時間順リストを作成して生産進ちょくに合わせて、各倉庫と連携し、自動出庫や準備作業案内を行う。

NXTRでは搬送用フィーダーマガジンに20本搭載できるため、この単位で自動倉庫からの払い出し指示をできるようにして、必要な時に必要なだけの準備ができる仕組みを構築した。

外段取りエリアにてフィーダーマガジンに部品・フィーダーをセットした後、AMRが「バッファステーション」と呼ばれる部品補給ステーションに、生産で使用する部品を供給する。

FSFではさまざまな自動段取り方法を提供している。①カンバン読み取り自動段取り②基板ID読み取り自動段取り(各基板)③生産計画順自動段取り(計画達成時に自動切り替え)。

設備が次の生産プログラムに切り替わったのちの内段取り作業も自動化を進めている。FUJI設備以外にも、FSFメンバーの設備であれば連携して生産ライン全体でシームレスな段取り替えを実現している。印刷機NXTR PMはバックアップピン自動配置、マスク・バックアップブロック自動交換、はんだ自動回収・自動補給など。

実装機NXTRは、モジュール単位で自動段取りが可能で、異なる製品を同一機内に流すシームレス切替えができる。バックアップピン、ノズル交換可能、フィーダーはスマートローダーにより事前に配膳される。

[生産中の異常通知、リモート対処]

FSF2.0では生産中、ライン内で発生するさまざまな異常や、警告を作業者が携帯するスマホなどのデバイスに案内・通知する。生産ラインを1人の作業者が対応しようとした場合、移動のムダ、待ちのムダ、動き(動線)のムラをなくし、効率的な作業を行えるようなナビゲーションおよび操作を行えるようにする。

[自工程内自己診断機能]

FSFでは四つの自工程内自己診断機能(IPQC)を提供している。

IPQC Printer Feedbackは、SPIからの印刷条件補正指示(印圧、版離れ速度、クリーニング周期など)により印刷条件を最適に保つ。

IPQC Machine Feedback(リフロー前AOI連携)は、AOIからの検査結果情報をもとに統計分析し、対策の指示を実装機、または作業者に案内する。

IPQC Feed Forward(SPI連携)は、SPIからの装着位置補正指示を実装機に反映する。

IPQC(装置エラー自己診断・対策案内)は、実装機での装置エラー、吸着エラー、前後工程待ちなどの生産状況を監視、統計処理し、対処必要な条件を満たしたときに、作業者に対して対策を促したり、設備に対して自動的に対処させたりする機能。ワークフロー作成機能でお客さまごとに調整ができる。

「4」FSF3.0とは

FSF3.0はSMT工程内の設備、人、環境データをIoT G/Wを通じて収集し、生産実績見える化⇒分析⇒自律制御と発展させ、工場内設備の異常による遅れ、品質低下防止などを実現する。

FSF3.0ではライン先頭に設置されるローダーから、最後尾のアンローダーまでの全ての設備の生産実績・エラー実績などを見える化し、ライン内のどこに問題やボトルネックがあるか分析可能なシステムを構築する(開発中)。

データ分析により、仮想(予定)と現実(実績)のギャップの見える化を行った後は、そのデータを分析し、原因究明・推定、対策立案、自動実行することにより生産稼働、品質の低下を未然または最低限に防ぐ。

「6」まとめ

FUJIが考えている次世代のスマートファクトリーソリューションであるFSFと、その進化について三つのフェーズで紹介した。

「工場全体に視点を当てた生産ライン・フロアの作業や生産工程の自動化、省人化、そして最終的には無人化」の実現に向けてFSFメンバーと共に開発を進め、お客さまに感動していただけるスマートファクトリーの実現を目指す。

〈筆者=FUJI〉