2023.08.03 【コンデンサー技術特集】高耐圧薄膜高分子積層コンデンサーの開発 ルビコン

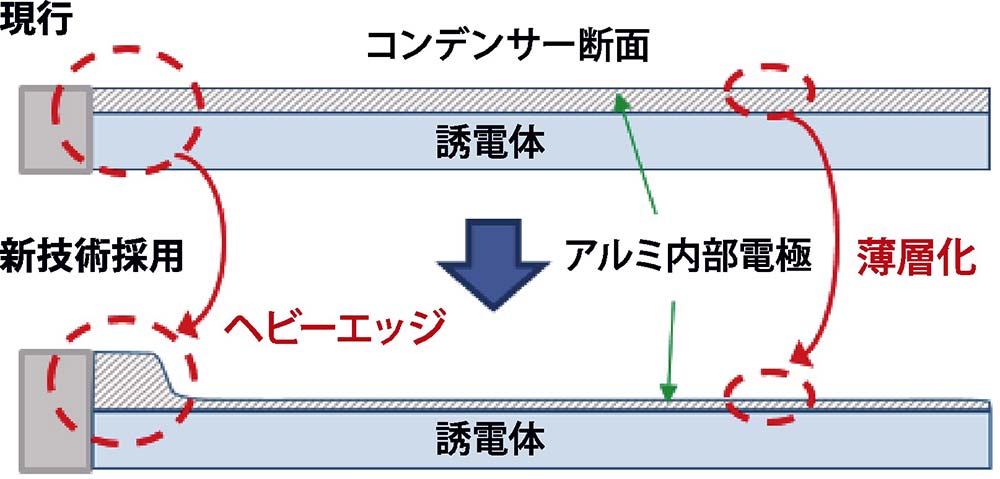

図1 ヘビーエッジ構造

【はじめに】

世界の自動車産業は、脱炭素社会の実現に向け、「脱ガソリン・ディーゼル車」として、電気自動車(EV)に移行する動きを加速させている。特に欧州各国は、第26回国連気候変動枠組み条約締結国会議(COP26:2021年11月)の共同声明で主要国は2035年までに、全ての新車をゼロエミッションとすると表明し取り組み強化を図っている。

EV駆動システムの動向として、まず駆動用バッテリー電圧の高圧化(現在主流の400V系から800V系へのシフト)とPCU(パワーコントロールユニット)の小型化が挙げられる。これは、バッテリー充電時間短縮および電費向上(PCU小型化によって空気抵抗の低い車両デザインが可能となる)がその動機付けである。この高圧化と小型化の要求は、スイッチングデバイスもSi-IGBTからSiC-MOSへの移行を後押しする理由となっている。半導体素子のSiC化はスイッチング損低減と限界駆動温度が大幅にアップにするため、より小さな冷却器を採用でき小型化が実現できる。しかし、PCUに搭載されている他部品の耐熱性能をアップできなければ小型化は実現不可能であり、PCUにおいて大きな占有率を持つ平滑用フィルムコンデンサーの小型化と高耐熱化が求められている。

このようなEV駆動システムの動向を鑑み、弊社が培ってきた誘電体蒸着製法を中核とする薄膜高分子積層チップコンデンサー(PMLCAP)の技術を用い、高耐熱・高耐圧の開発を進めてきた。従来のフィルムコンデンサーに対し小型・高耐熱のPMLCAPの製品化に至ったので、このPMLCAP技術について解説するとともに新規開発品を紹介する。さらに、今回商品化を行ったMHシリーズ(角型表面実装品)とHPBシリーズ(ケースパッケージ品)について解説する。

なお、MHシリーズはSiC-MOSモジュールのスナバー用途をターゲットにさらなる高圧化を目指し開発を進めている。HPBシリーズは、主にEVの高圧ラインで駆動する補器系の平滑用途(電動コンプレッサーなど)をターゲットにした製品であるが、この技術をベースに駆動用インバーターの平滑用への展開も可能である。現在、個別要求を受け従来のフィルムコンデンサーより小型高耐熱の駆動用インバーターの平滑コンデンサーの設計開発を進めており、サンプル対応も行っている。

【PMLCAPの小型化技術】

まず、PMLCAPの小型化の達成手段である誘電体蒸着製法について説明する。

従来のフィルムコンデンサーに使用されるフィルム素材は、2軸延伸法によって製造されることが一般的であり、薄さに限界がある。あまり薄くしてしまうと延伸時に欠損部が発生したり、コンデンサーに巻き取る際、強度不足による破断が発生したりする可能性があるため、現存する最薄フィルム膜はおよそ2μm程度である。

一方、PMLCAPでは、誘電体にあたる樹脂を真空蒸着によって形成する。蒸着によって生成される誘電体は、引っ張ったり延ばしたりの工程を経ることなく、ただちにコンデンサーを形成するため、任意の厚さに設定できる。コンデンサーとして必要な耐圧分の誘電体厚みでよいので、0.01~1μm/1層での製品化が可能となる。その薄く形成した誘電体と内部電極とを交互に数千層を蒸着させることで、非常に小型で大容量のチップコンデンサーを製造することが可能となる。

この技術に加え、通常のフィルムコンデンサーでは一般的な技術であるヘビーエッジ構造(図1)を採用している。容量出現部のアルミ蒸着厚を薄くし、高電圧化によるエネルギー集中を避けることで電位傾度(誘電体厚み1μm当たりのコンデンサー保証耐電圧)を向上させた。一方で、その弊害となる外部電極との接続性の低下については、接続部となる製品エッジ部の金属層を厚く(ヘビーエッジ)することで、接続性を担保するとともに低ESR化を実現している。

これらの製品化事例として以下に紹介する二つのシリーズの耐電圧性能は飛躍的に向上し、従来品比で約2倍の電位傾度設計が可能となった。

【125℃対応 高耐圧PMLCAP MHシリーズ】

■MHシリーズの特徴

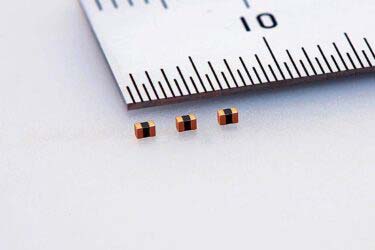

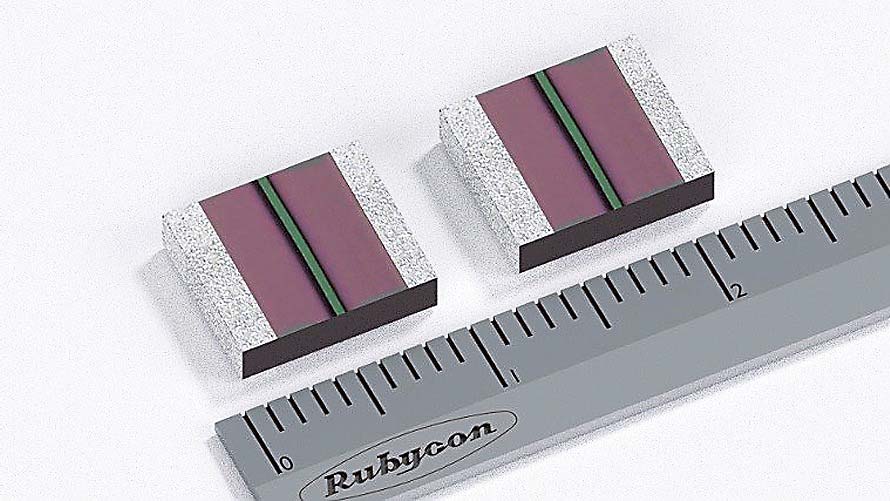

これまで紹介してきた技術を用いて高圧化した表面実装型のPMLCAPがMHシリーズ(図2)である。フィルムコンデンサーの表面実装品は他社より上市されているが、同等スペック品と比較するとPMLCAPは2分の1~3分の1程度の大幅な小型化が実現できている。

具体的な技術としては以下の3点となる。

(1)蒸着金属厚みバランスの最適化(ヘビーエッジ構造)

(2)ヘビーエッジ部と外部電極の低抵抗接続

(3)電子線による高圧用誘電体硬化条件の最適化

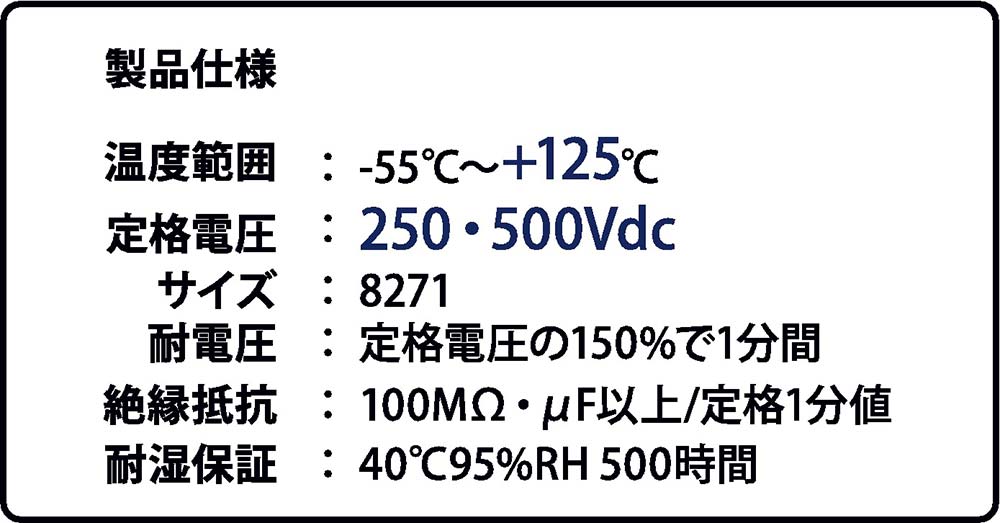

これら新技術によりチップ型プラスチックコンデンサーとして最高レベルの500V定格品を実現している。製品仕様と製品寸法を表1および表2に示す。

非常にシビアな低ノイズが要求される高出力RFアンプにおいて、その電源端子に配置されるコンデンサーには大きな電流変動に対する良好な過渡応答特性が求められる。そのような要求に対してフィルムコンデンサーの大容量の表面実装品が最適であるが、現在のところPMLCAP(MHシリーズ)のみがこれを実現している。実際に特殊レーダー用RF-GaNアンプにおいて、ほかのコンデンサーでは到達できない超低EMCをMHシリーズで達成した事例がある。

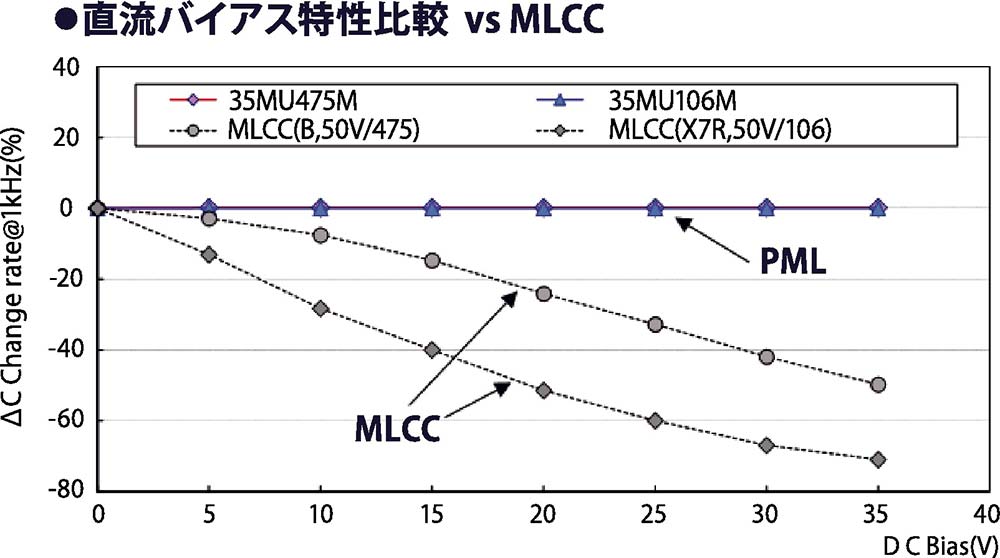

PMLCAPは、温度特性(図3)・バイアス特性(図4)に優れ、ショートリスクもなく冗長設計(コンデンサーの直列接続)が不要なため、電源回路では非常に設計・使用しやすいコンデンサーである。EVの電装機器、産業機器やドローンなどの軽量化、基板の省スペース化に大いに寄与できるコンデンサーであり、今後ますますの応用が期待される。

【125℃対応 高耐圧PMLCAP外装コンデンサーHPBシリーズ】

■HPBシリーズの背景

MHシリーズの開発により高耐圧素子は実現できたが、無外装のため車載市場が求める耐湿性能(85℃85%RH)は、いまだ克服できていない状況である。そこで、オンボードチャージャーや電動コンプレッサーをターゲットに、樹脂外装を施した静電容量が数十μFのHPBシリーズを開発した。

■HPBシリーズの概要

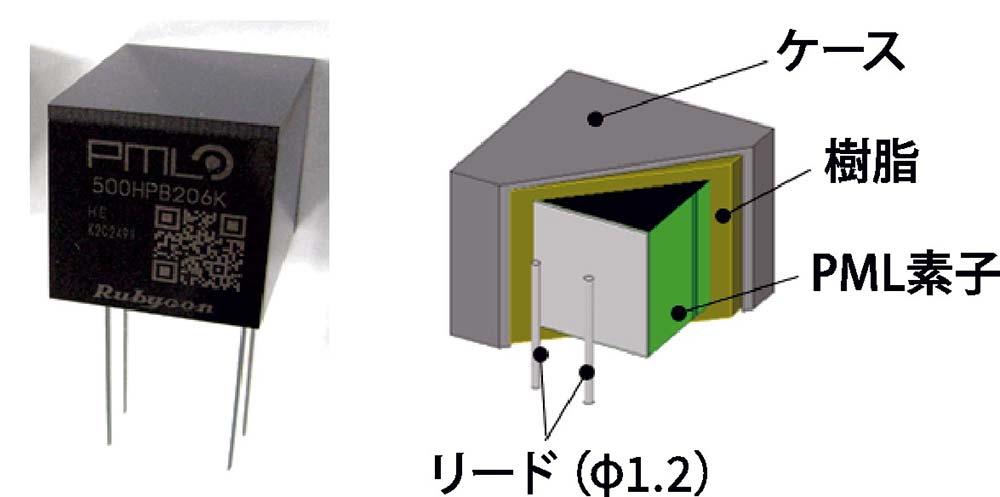

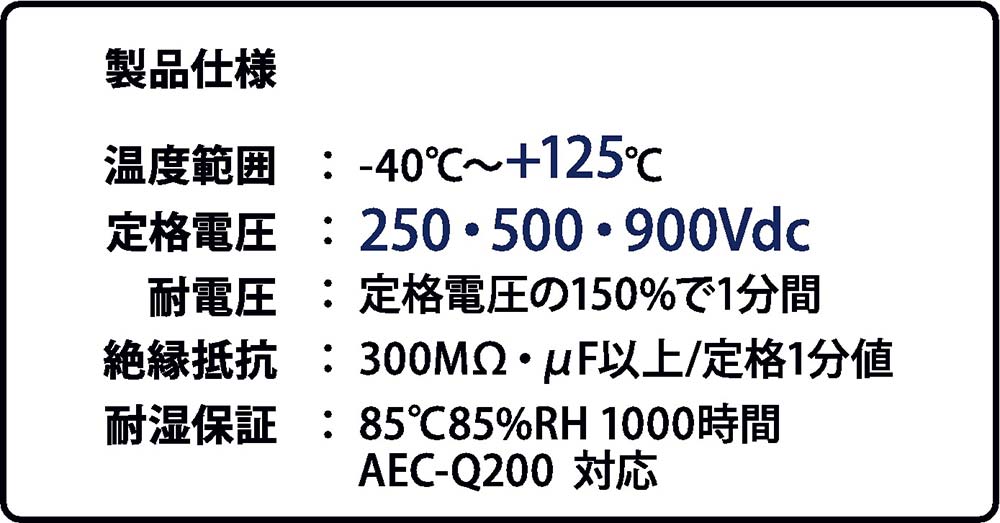

HPBシリーズ(図5)は、MHシリーズの耐電圧性能を維持したまま、樹脂外装を施すことで、車載市場が求める耐湿性能対応を可能とした。技術的なポイントは以下2点となる。

(1)樹脂外装による高耐湿性能の付与

(2)内部素子の直列化によるさらなる1素子の高電圧化

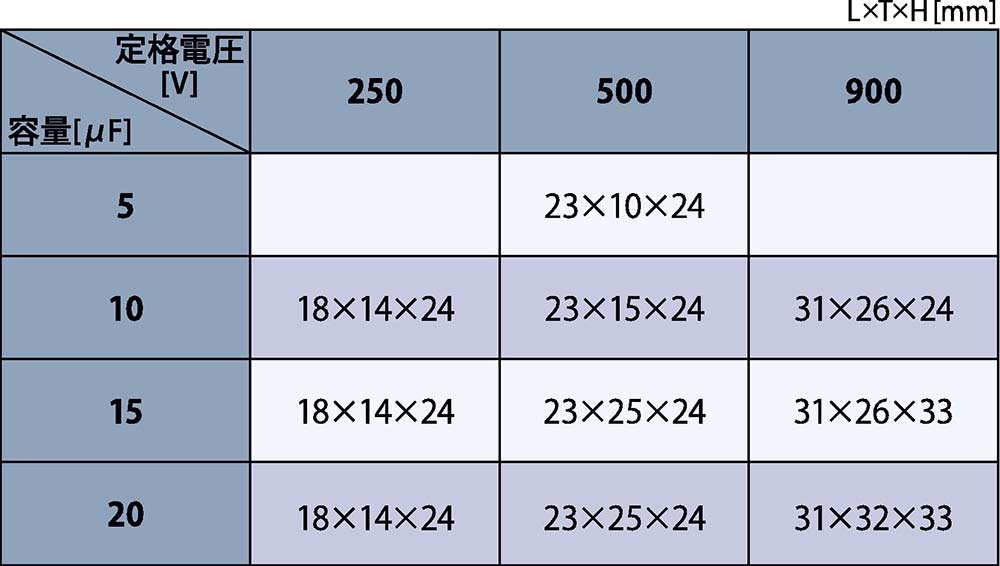

これら新技術により、125℃対応プラスチックコンデンサーとして最高レベルの900V定格品を実現している。製品仕様と製品一覧を表3、表4に示す。

HPBシリーズは従来のフィルムコンデンサーによる同型製品に比べ、体積比で10~40%減となる。基板占有面積の縮小やユニットに対する小型化とともに、軽量化による電気自動車の高効率化に貢献できる製品となっている。

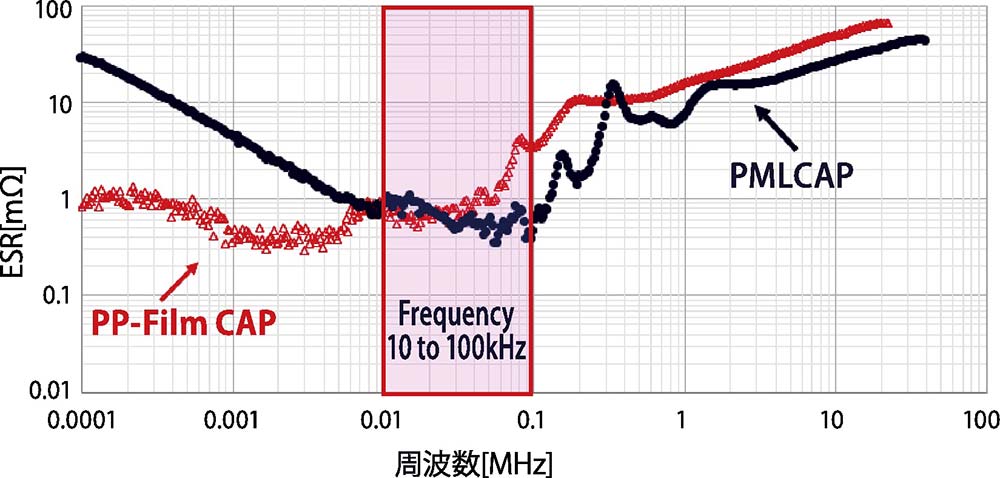

さらにHPBシリーズは、10k㎐以降の高周波において巻回タイプのフィルムコンデンサーの構造的要因からくる寄生インダクタンスが小さいため、高周波域でも電流配分が均等になり高周波域でのESR上昇が抑えられる。このため、PMLCAPは自己共振周波数より高い周波数領域で、フィルムコンデンサーよりも低いESR特性(図6)となる。この高周波領域での低ESR特性は、電源変換器の平滑コンデンサー評価においてそのまま発熱に現れることになる。

また、車載電装基板の高密度実装化により他部品からのあおり熱が無視できなくなっている。サイズの大きな部品ほどあおり熱をもらう傾向がある。発熱の大きい磁性部品とコンデンサーで構成されるACフィルターなどで高温度対応の必要性が高まっており、このようなEMC部品としてもHPBシリーズの適用が期待される。

【まとめ】

自動車の電動化は2025年以降急拡大が予測され、それに向け電装用部品各メーカーにはさまざまなイノベーションが求められている。パワーエレクトロニクスの中核となるスイッチング素子としてSiC、GaNといったワイドバンドギャップ半導体が導入され、より高効率化と高耐熱化を実現するとみられており、周辺を構成する受動部品にも相応の進化が求められている。高耐圧PMLCAP製品(MH・HPBシリーズ)は、単に小型高耐圧になっただけでなく、耐熱性に優れる熱硬化性樹脂の利点を最大限に生かし、高温環境下でも大きな許容リプル電流を確保できる仕様を実現している。いわば、理想的なコンデンサーと言え、今後のパワーエレクトロニクスの進展に寄与できるものと考える。

小型大容量化が進む電気自動車の各種電装機器、過酷な環境で使用される工作機器をはじめとする産業機器などさまざまな分野において、これまでフィルム材料の耐熱が足かせとなり実現できなかった機器の小型化・効率化に対して、高耐圧PMLCAPの貢献が期待されている。現在、MHシリーズ、HPBシリーズはサンプル対応を開始しており、既に車載・産機の分野を中心とした多くの機器で評価が進んでいる状況である。

市場はさらなる高電圧化・小型化を要求しており、今後もより高電圧・高容量のコンデンサー開発を進めていく。

〈ルビコン(株) 技術部 飯田俊一〉