2024.01.09 【製造技術総合特集】ヤマハ発動機デュアル生産対応「1 STOP SMART SOLUTION」 新世代「YRシリーズ」完成でさらに進化

プレミアム印刷機「YRP10」

市場の期待を超える価値創造へ

生産現場にイノベーション提供

近年の目まぐるしく変化する世界で、社会と人々の安心と幸福を追求・持続するために、エレクトロニクスのさらなる進化が求められている。それを支える重要なテクノロジーの一つが表面実装技術(SMT)である。

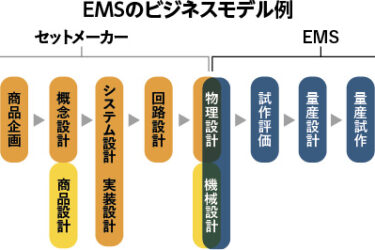

当社は最先端のロボティクス技術を駆使してSMT機器を開発し、エレクトロニクスの未来に貢献するべく、独自のコンセプト「1 STOP SMART SOLUTION」を提唱している。

この1 STOP SMART SOLUTIONは①ワンブランドでSMT生産ラインの主要機器の全てをトータルで開発・製造するノウハウおよびリソースがあること②それぞれの機器が単品としてもトップレベルの高性能であること③生産ラインとして各機器を連携させる相乗効果によって、ワンブランド連携ならではの高度なソリューションや付加価値を実現できること--の3条件を満たすことで成立する。

当社は、高性能なSMT主要機器のフルラインアップ体制を完備しており、それらの機器を最新IT技術によるIoT・M2M統合システム「インテリジェントファクトリー」によって相互にブラックボックスのない高度M2Mでつなぎ、高い相乗効果を発揮させる理想のコンセプトとして1 STOP SMART SOLUTIONを実現している。

このコンセプトのさらなる進化を具現化した新世代プラットフォームの「YRシリーズ」でプリンター、マウンター、AOIの全てを新開発。これらYRシリーズはシングルレーンのみならず、デュアルレーン生産にも対応しており、多様な生産形態に対応可能となっている。

■デュアルレーン生産に対応

新世代YRシリーズのラインアップとして次の製品がある。

(1)プレミアム印刷機「YRP10」は、世界最高レベルの印刷性能と同時に段取り替えの全自動化を実現し、デュアルレーン生産にも対応する。

素材・形状を見直した新型3SRスキージを採用した当社独自の3Sヘッドは、印刷時のスキージアタック角度をサーボモーターによって自在に可変可能なため、はんだ充塡(じゅうてん)力を最適コントロールでき、スルーホール印刷にも対応できる。加えて、シングルスキージという特性により、印刷時の往路と復路での品質差を削減。スキージ交換時の着脱やメンテナンスも容易だ。

コアサイクルタイム6秒の業界トップレベルの高速印刷性能を備えつつ、プラスマイナス6σ:プラスマイナス16マイクロメートル(Cpk≧2.0)の高い印刷精度(当社最適条件下にてCeTaQ社製測定機による)を実現した。

(2)プレミアム高効率モジュラー「YRM20DL」は、YRシリーズプラットフォームを初採用した当社の主力万能高速マウンター「YRM20」の上位モデルとして、さらなる高速・高精度化の実現とともに、デュアルレーン生産にも対応した新型万能高速モジュラーマウンターだ。

高剛性設計のデュアルレーンコンベヤーを標準搭載するとともに、二つのレーン上の基板位置や、吸着位置から搭載位置への移動距離などを最適化することで2ビーム2ヘッドクラス世界最速レベルの12万CPH(2023年2月1日当社調べ)の搭載能力と、プラスマイナス25マイクロメートル(Cpk≧1.0)の高精度実装を同時に実現。さらに高精度モードではプラスマイナス15マイクロメートル(Cpk≧1.0)の超高精度を達成し、0201サイズ極小チップ部品実装や狭隣接実装に対応する。

搭載ヘッドは、超高速ロータリー型「RMヘッド」と、「1ヘッドソリューション」コンセプトを高次元で実現した高速汎用(はんよう)インライン型「HMヘッド」、部品対応力を重視した異型対応インライン型「FMヘッド」の3種類のヘッドから自由な組み合わせで選択できる。

(3)「YRi-V」は、2D検査、3D検査、4アングル画像検査を1台に搭載する汎用性とともに、高速・高解像度のカメラを搭載した新開発検査ヘッドや高性能GPUの採用により、業界最高レベルの検査能力を実現したハイエンドクラス3D光学外観検査装置。

デュアルレーン生産ラインや最大L610ミリメートル(OP:L1200ミリメートル)×W610ミリメートルの大型基板にも対応する。さらに、機能の自動化やAI(人工知能)ディープラーニングの採用などにより、検査データの作成・変換・チューニングを簡易化・スキルレス化し、扱いやすさを大幅に向上させた。

YRシリーズのYRP10、YRM20DL、YRi-Vは、全てデュアルレーン生産に対応しており、YRシリーズでのフルデュアルレーン生産ラインの構築が可能で多様なニーズに対応できる。

■インテリジェントファクトリーと高度連携

インテリジェントファクトリーとの高度な連携によりさまざまなサポートを実現する。

1 STOP SMART SOLUTIONでブラックボックスのないM2M連携が可能となり、ライン全体の高度な見える化を可能とし、ダッシュボードによりライン全体の見える化を行うことで、幅広い生産サポートを実現している。

①生産の見える化(現時点でのリアルな生産状況を見える化することで、効果的なオペレーションをサポート)②稼働率の改善(ダウンタイムを低減し、効果的な生産が可能)③吸着改善、自動分析(部品のロスコスト・チョコ停・生産品質を改善)④品質の改善(プリンター、SPI、マウンター、AOIの相互連携で、迅速な原因究明とトラブル解決が可能)⑤メンテナンスサポート(最適なタイミングでのメンテナンスが可能となり、作業工数を削減)⑥生産結果レポート(月次の生産状況の見える化・データ化が可能)。

まずは、ライン全体の生産の見える化を行い、その後、詳細内容を分析していくことで稼働率や吸着率、品質の改善につなげていく。生産結果などのレポートも行えるようになる。しかしながら、せっかく分析のツールがあっても分析画面を見て何をしたら良いか分からない、そもそも日々の業務で手いっぱいで分析業務に十分な時間が取れない、という声に応えるため、当社では次のステップとして「自動分析」機能を開発した。

例えば、吸着エラーに対して空き時間でソフトが自動的に要因分析を行い、原因となっていそうな箇所がノズル要因なのかフィーダー要因なのかなどを特定することで、生産技術担当者やオペレーターはダッシュボードが指示した通りの作業(例えば「○○番のフィーダーを交換」や「××部品の認識データチェック」など)を行うだけで改善を図ることが可能となる。

また、それら作業による改善効果についても結果を提示する機能が備わっているので、これらの自動分析による改善を繰り返すことで、チョコ停の削減による生産数の向上や、吸着不良や印刷不良などによる品質低下の改善が可能となる。

1 STOP SMART SOLUTIONによって優れた装置群が高度に連携し合うことにより、高効率で高品質な生産が可能となる。

また、SMTラインで優れた効果を発揮する1 STOP SMART SOLUTIONコンセプトをさらに拡張し、今後の展開が期待されている半導体後工程から電子部品実装工程、および製品組み立てまでのプロセス融合に対して、1 STOP SMART SOLUTIONによる高度なトータルソリューションを美しくスマートに実現。市場の期待を超える価値の創造を目指し、エレクトロニクスの生産現場にさらなるイノベーションをワンストップで提供可能とする体制を推進する。

〈筆者=ヤマハ発動機〉