2024.12.13 【全固体電池特集】持続可能社会を支える次世代電池 全固体電池の技術動向 マクセル

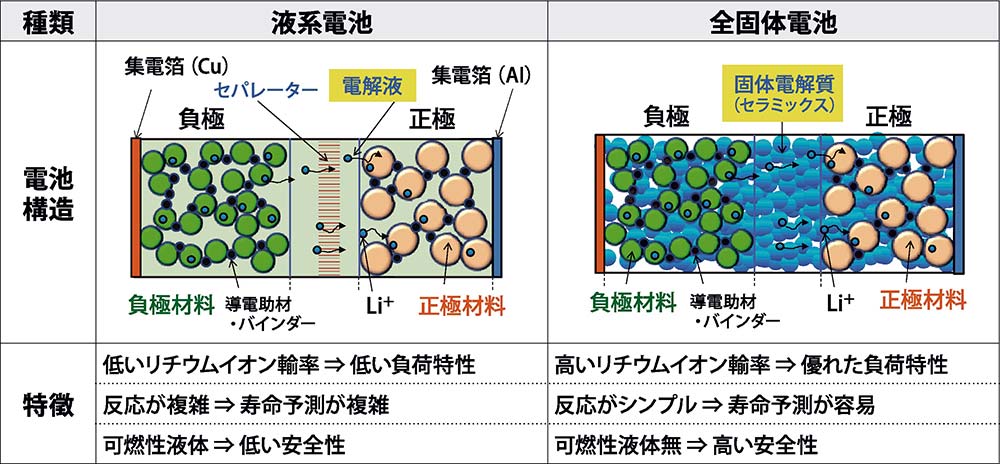

図1 液系電池と全固体電池の構造と特徴

1.はじめに

世界中で労働人口の減少が社会課題となっている中、継続した豊かさを確保するためには産業における省人化が必須であり、メンテナンスフリー社会の実現が鍵となる。一方、局所的な発熱や過酷な使用環境が原因で動力源である電池の寿命が律速となり、数年でのメンテナンスを余儀なくされている。そうした背景から市場では100℃以上の耐熱性や20年以上の寿命といった耐熱・長寿命に対する要求が強まっている。これを実現するためには既存電池からのブレークスルーが必要であり、ソリューションの一つとして次世代電池である全固体電池に注目が集まっている。本稿では従来の有機電解液電池(以降、液系電池)との比較を交えながら全固体電池の特徴を紹介する。

高い安全性と耐熱性、長寿命にも優れる

2.全固体電池の特徴

図1に液系電池と全固体電池の構造ならびに特徴を示す。電池構造における両者の最大の違いは、リチウムイオン輸送経路が電解液か固体電解質(以降、SE)であるかという部分である。

液系電池は負極、正極、セパレーター、電解液で構成され、各電極は活物質(正極:リチウム含有遷移金属、負極:炭素材料が一般的)と電子を運ぶ導電助剤、それら粒子と集電箔(はく)を結着するためのバインダーから構成される。これら液系電池は優れたエネルギー密度が特徴であり、1991年にソニーエナジーテック(当時)から販売されて以来、多岐にわたって利用されている。一方で、液系電池は電解液が高温では蒸発、低温では固化してしまうことで使用できる温度範囲が限られてしまう弱点がある。加えて、電解液が可燃性の有機溶媒なので発火リスクをはらんでおり、市場でも発火事故が後を絶たない。こうした液系電池の弱点を克服することが期待されているのが、SEを用いた全固体電池である。

さまざまなSEが研究開発されている中、車載用途など幅広い分野で注目されているのは硫化物系のSEであり、中でも、優れた電気特性と物理特性を有するアルジロダイト型SEが精力的に検討されている。

全固体電池の特徴は液系電池と比較し、高い安全性に加え耐熱・長寿命に優れる点である。液系電池では、リチウムイオンは溶媒の影響などさまざまな抵抗の影響を受けながら正極から負極へ移動する。この時に電解質のみでなく溶媒も反応するため反応系が複雑化する。一方、全固体電池では液系での複雑な反応は存在せず、リチウムイオンはアニオンで構成された結晶中を移動するだけであり、理想的なイオン移動を実現することができれば低抵抗な電池が実現する。加えて、反応物が限定されることで劣化機構もシンプルとなり、寿命予測が容易となる可能性を秘めた電池と考えられている。

耐熱・寿命性能の改善で表面実装を実現

3.セラミックパッケージ型全固体電池

硫化物系全固体電池を実用化する上での最大の課題は耐水性能である。全固体電池の寿命特性を最大限生かし、寿命予測を容易にするためには高い気密性能を担保する必要がある。

そこで着目したのが、電子部品などに利用されるセラミックパッケージである。金属溶着によって封止された筐体(きょうたい)は真空下でも利用可能なほど気密性能が高く、Heリーク値は検出下限値である1.0×10⁻¹¹Pa・m³/s以下であり、水分の影響を受けずに使用することができる。本筐体と当社がマイクロ電池で培った構造技術、液系電池で培った粉体制御技術を融合することで、セラミックパッケージ型全固体電池が完成した。

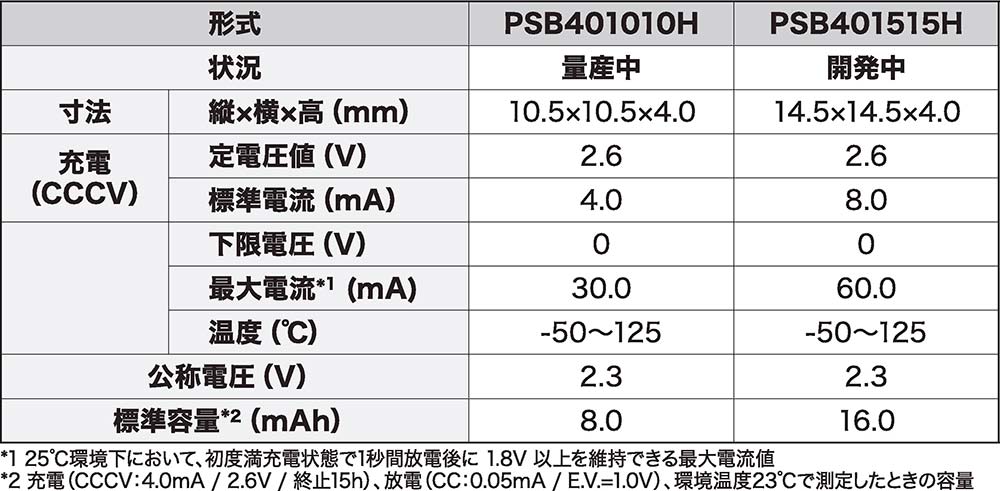

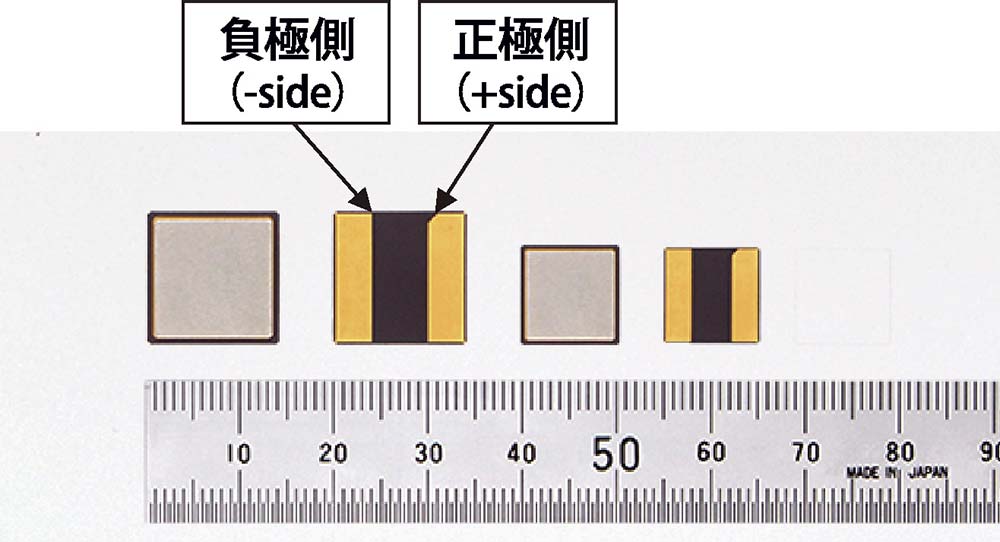

セラミックパッケージ型全固体電池の製品スペックを表1に、外観写真を図2に示す。ここではPSB401010HとPSB401515Hの2品種を掲載する。正負極端子に当たる電極面には金めっきが施されており、はんだが広がることでリフローによる表面実装が可能となっている。

はんだによる実装は通常200℃以上の高熱に耐えなければならないため液系電池では対応が難しかったが、当社における耐熱・寿命性能改善の積み重ねによって表面実装が実現したといえる。

【温度特性】

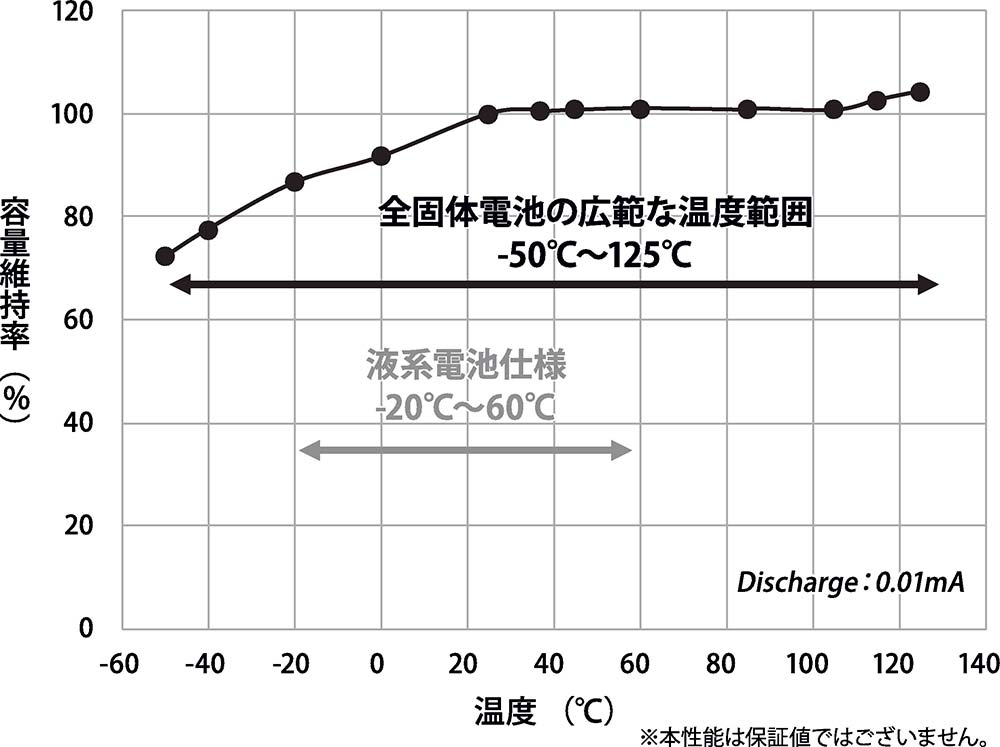

図3に全固体電池の温度を変化させたときの電池の容量維持率を示す。ここでは室温容量を100%とした相対値を示している。液系電池では電解液の融点・沸点が律速となり、通常低温側は-20℃付近、高温側は60℃付近から極端に性能低下が起こる。一方で、全固体電池では低温側は-50℃まで、高温側は125℃まで安定した放電が可能であることが分かる。

【耐熱・耐湿性能】

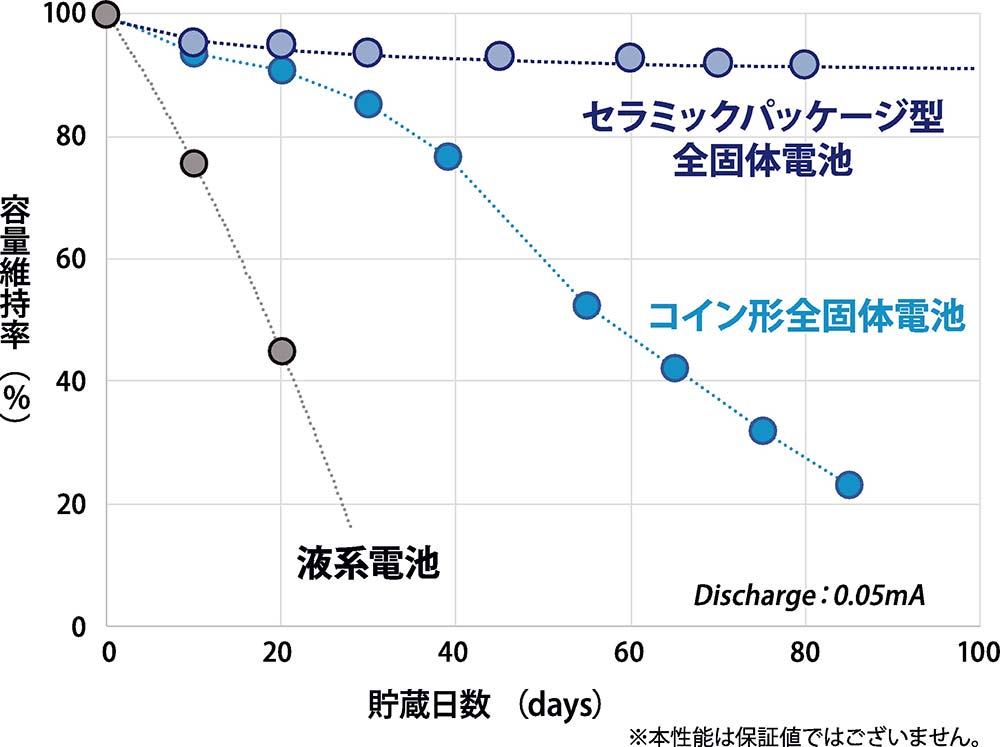

次に、85℃ 90%RHで貯蔵試験を行った結果を図4に示す。ここでは、コイン形液系電池とコイン形全固体電池での試験結果も併せて示す。液系電池では20日後に50%以下の容量維持率まで低下するのに対し、全固体電池はコイン形、セラミックパッケージ型ともに高い耐熱性を示した。また、貯蔵試験後半にはコイン形全固体電池は容量が低下するのに対し、セラミックパッケージ型は100日近い試験においても高い容量維持率を維持した。当社の粉体制御技術や混合・成型などのプロセス技術に加え、セラミックパッケージの高い気密性能が合わさることで全固体電池本来の特性を発揮できたものと考える。

【寿命性能】

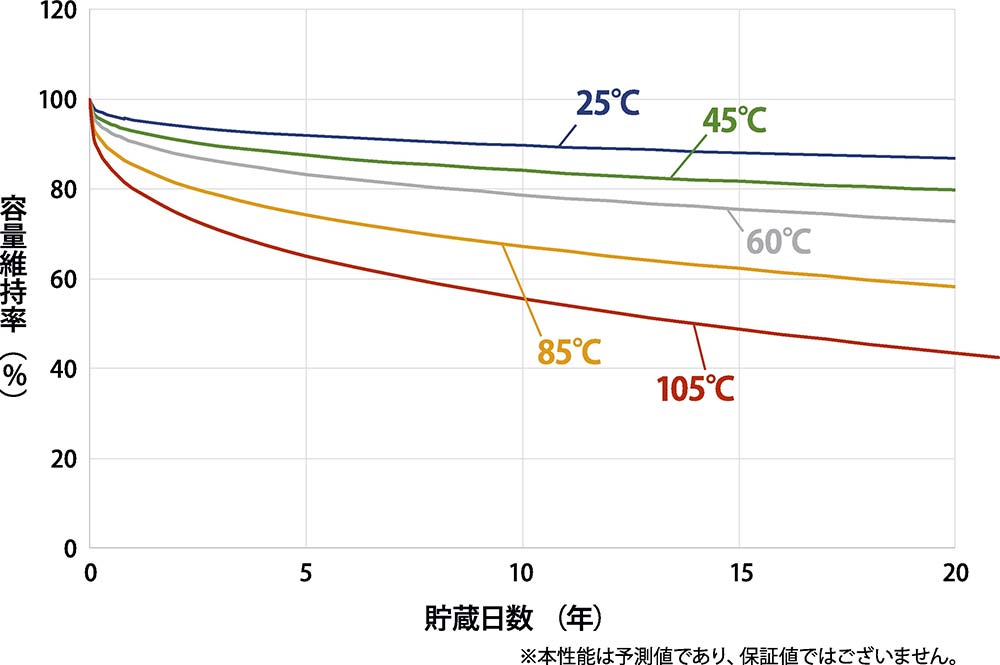

製品として10年以上の長期間使用されることを考慮すると、寿命予測が重要となる。一般的に液系電池の寿命予測には経験則的にルート則が用いられるが、当社では元素分析、構造分析を実測推移と組み合わせた寿命予測を実施している。

図5に種々の温度貯蔵特性の試験結果から予測した全固体電池の長期寿命特性を示す。本予測の結果、室温近傍においては20年後でも90%近い容量維持率を示し、105℃においては20年後に50%以上の容量を維持する可能性を示した。

【各種安全特性】

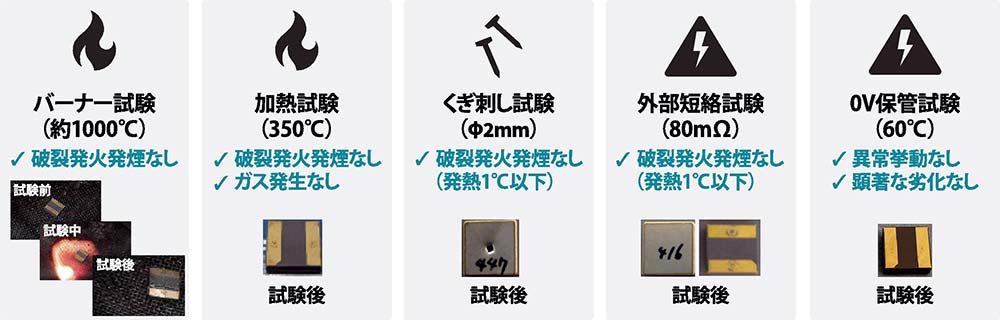

図6は各種安全性試験の結果である。特にバーナーの火で直接あぶる試験や、350℃の高温保存試験でも発火・破裂がなく液系電池に比べて高い安全性を有している。

そのほか、いずれの試験においても発火発煙がなく発熱温度も非常に小さいことから、全固体電池は非常に高い安全性を持つことが確認できており、発火や発煙が許されない環境へ適用できる可能性を示した。

電池交換の手間や生産性の低下を抑える

4.技術動向

【モジュール化】

ファクトリーオートメーション(FA)を実現する産業機器には、停電時のメモリーやリアルタイムクロック(RTC)のバックアップ用電源として一次電池(使い切りのタイプ)が採用されている。この一次電池は定期的に電池交換を行う必要があるが、製造ラインをいったん停止することにより稼働率が低下することが課題となっている。そこで、10年以上の寿命が期待できる二次電池であるPSB401010Hを最大5個搭載したモジュールを開発した。

全固体電池の安全性・長寿命とセラミックパッケージ型全固体電池の耐熱性も生かしたモジュールとなっており、一次電池からの置き換えや、産業機器の新製品への搭載も可能となる。

本全固体電池モジュールを搭載することで、産業機器を使うエンドユーザーの電池交換作業による手間や生産性低下を抑えることが可能になる。このように、当社の全固体電池はユースケースに応じて複数個利用することで、必要な電力を確保することが可能である。

【ハーベスティングとの融合】

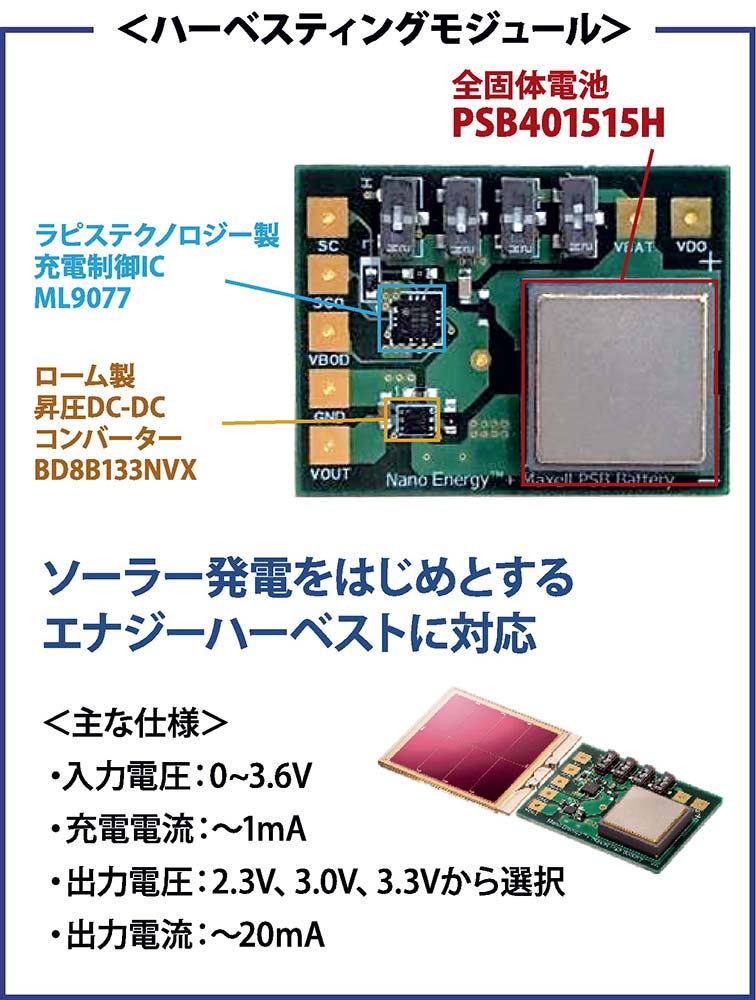

全固体電池の価値を広く提供する上で障壁となるのが充電手法であり、その手段の一つがハーベスティングである。図7には他社との協業で開発したハーベスティングモジュールを示す。ソーラー発電などのエナジーハーベストに接続することで特別な電源を用意することなく充電することが可能となる。また、出力電圧は2.3Vに加え3.0Vや3.3Vといった一般的なアプリケーション用途を想定した電圧にも対応している。

【大容量タイプ】

インフラモニタリングなどのセンシング用途をはじめ、さらなる社会課題解決に向け、大容量化の開発も進めている。PSB23280は直径22.7mm、高さ27.3mm、容量200mAhの全固体電池であり、PSB401010Hと同様に広範な温度で動作可能である。全固体電池の特徴を生かすため、高密閉の円筒形外装体の開発を行うことで、大容量化の実現とともに長期信頼性や耐熱性を維持することにも成功している。

5.今後の展望

マクセルの全固体電池は、従来の液系電池ではなし得なかった-50℃から125℃まで幅広い温度領域において利用可能であり、20年以上利用できる可能性を示した。

全固体電池の優れた耐熱性能・寿命特性を実現できたことで機器や電池の交換頻度を大幅に低減でき、メンテナンスフリー社会を実現するためのソリューションとなり得る。また、当社では150℃対応時間を約5倍に向上する技術を確立しており、この技術により市場がさらに拡大することが期待される(※1)。

液系電池では対応できなかった高い耐熱性や長寿命特性が求められる用途に幅広く展開し、カーボンニュートラル社会の実現に向け貢献していきたい。

※1 約5倍:セラミックパッケージ型全固体電池「PSB401010H」との比較。2024年5月30日リリース情報による。

〈筆者=マクセル㈱ 新事業統括本部 製品開発部 材料課 技師 古川一揮氏〉