2022.06.03 【エコファースト企業~環境の日~特集】電子部品メーカーの環境対応取り組み環境負荷物質規制対応などに注力

電子部品各社の脱炭素化への取り組みが進展している(太陽光パネルが設置されたアルプスアルパイン古川第2工場)

電子部品メーカー各社は、環境負荷物質規制への対応や、省エネ・省資源・リサイクルの強化、セット製品の省エネ化に寄与する環境配慮型部品開発、事業活動における再生可能エネルギーの活用促進、エネルギー効率に優れる工場のスマート化など、さまざまな側面で環境活動に取り組んでいる。従業員に対する環境教育実施や地域社会への環境貢献などにも注力している。

環境規制への対応では、EUの有害化学物質規制であるRoHS指令をはじめ、WEEE指令、EuP指令、REACH規則などの各種規制に対し、的確な対応を図ることで、顧客のグリーン調達要求への万全な対応が図られている。

RoHS指令は、2006年に施行された。従来のRoHSでは、規制対象物質として「鉛」「水銀」「カドミウム」「六価クロム」「PBB(ポリ臭化ビフェニール)」「PBDE(ポリ臭化ジフェニルエーテル)」の6物質が規制されていたが、19年7月に「改正RoHS指令(RoHS2)」の適用が開始された。RoHS2では、新たに規制対象物質としてフタル酸エステル4種(DEHP、BBP、DBP、DIBP)が追加された。電子部品各社は、これらの10物質に対し、万全な対応を図ることで、RoHS指令への準拠に努めている。

欧州化学物質規制のREACH規則についても、年々増加するSVHC(高懸念物質)の登録対象物質に対し、迅速な対応が図られている。欧州化学品庁(ECHA)が21年7月に公表した「第25次SVHC」では、新たに8エントリーが追加指定され、これにより認可候補リストに掲載された物質は計219エントリー。

電子部品各社は、化学物質管理強化のため、国内外工場への環境関連設備導入を積極的に進め、蛍光X線分析装置の各拠点への設置を推進している。ガスクロマトグラフィー質量分析装置や誘導結合プラズマ発光分光分析装置(ICP-AES)などの導入を行う企業も増加している。

環境に関わる分析の信頼性向上などのため、ISO/IEC17025(試験所および校正機関の能力に関する一般要求事項)試験所認定を自社の事業所で取得している部品メーカーもある。

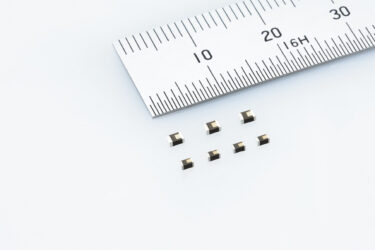

環境配慮型部品開発では、環境負荷の少ないモノづくりに貢献するエコデバイス開発に力が注がれている。電子機器の小型化や高効率化に寄与する軽薄短小部品開発や省電力・高効率部品開発、部品の高性能化による機器1台当たりの部品員数低減、部品の長寿命化の追求などが進められている。

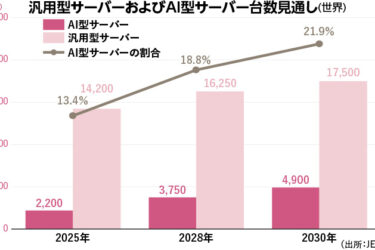

モノづくりにおけるCO₂排出量削減では、高効率な生産設備導入による省エネ化推進とともに、IoT技術を活用した新たなエネルギーマネジメントシステムの導入などを進めることで、生産活動に使用されるエネルギーの最適化を追求している。加えて、太陽光発電をはじめとする再生可能エネルギー導入を段階的に進めることで、GHG総排出量削減が志向されている。これらにより、エネルギー効率に優れるスマートファクトリー化が追求されている。