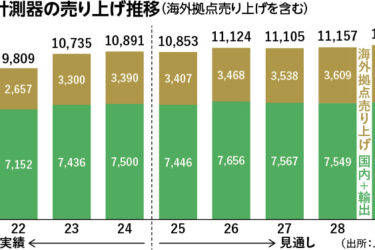

2026.01.06 【寄稿】FUJI FSFの進化が変える実装現場 -2年の歩みと2030年ビジョン

1.はじめに:業界の潮流と現場の課題

近年、車載、HPC(High Performance Computing)、モバイルなど多様な分野で高密度・高精度実装の需要が急増している。こうした中、多品種少量化や熟練者不足により、従来の生産体制では安定品質と高い生産性の両立が難しくなり、段取り替えや短納期対応の負荷も増している。実装現場は今、限界突破が求められている。

実装機メーカーのFUJIはこれらの課題に対し、新ビジョン「Target ZERO」を掲げ、三つのゼロ(実装不良ゼロ、機械停止ゼロ、オペレーターゼロ)の徹底と、新たに「実装限界ゼロ」への挑戦を打ち出した(図1)。既存の改善活動を進化させつつ、部品・基板条件の壁を越える実装環境を目指すものである。

このビジョンを具体化するのがFSF(FUJI Smart Factory)の進化であり、FSF1.0~2.0、そして構想中のFSF3.0へと取り組みを拡大してきた。FSFはパートナー30社超との共創体制のもと、実ラインでの検証結果を反映し改善を継続している。本稿ではその歩みと、印刷工程革新や先端パッケージ対応を含めた2030年のIoE(Internet of Everything)時代に向けた実装現場の姿を述べる。

2.FSFの進化(1.0 → 2.0 → 3.0)

FSFはSMT工程全体をつなぎ、自動化・省人化、将来的な自律化を実現するための総合ソリューションである。印刷・実装・検査の情報を連携し、ライン全体で最適化を図る取り組みを段階的に進めてきた(図2)。

2.1 FSF1.0 ― M2M連携による「つながる工場」の実現

FSF1.0では、印刷機・実装機・検査機が情報を共有し、工程間でフィードフォワード/フィードバックできるM2M(Machine to Machine)基盤を整備した。これにより、生産・品質情報の見える化と、工程間調整の工数削減を実現し、後の自動化に向けた土台を形成した。

2.2 FSF2.0 ― 自動化・省人化の本格化

2022年にリリースしたFSF2.0は、1.0で構築した基盤上に自動化機能を大幅に拡張し、人手作業の削減と稼働率最大化を目指している。

この2年の主な進化は以下の通りである。

①Smart Storage:フィーダー倉庫

フィーダーの自動準備と最適順序での供給を行い、段取り替えを外段取り化する。

②Nozzle Supply Unit:ノズル自動供給ユニット

ノズル交換を自動化し、洗浄・検査・供給を一連で行うことで品質と効率を確保する。

③Tray unit-RW:大容量トレイユニット

最大69パレットを搭載し、部品無停止供給と夜間無人運転を容易にする。

④AMR搬送:自律走行搬送ロボット

部品や治具搬送を無人化し、作業負荷と工程間移動時間を削減する。

これらは単体機能ではなく、外段取りから生産稼働までを一つの流れで結ぶために設計されている。

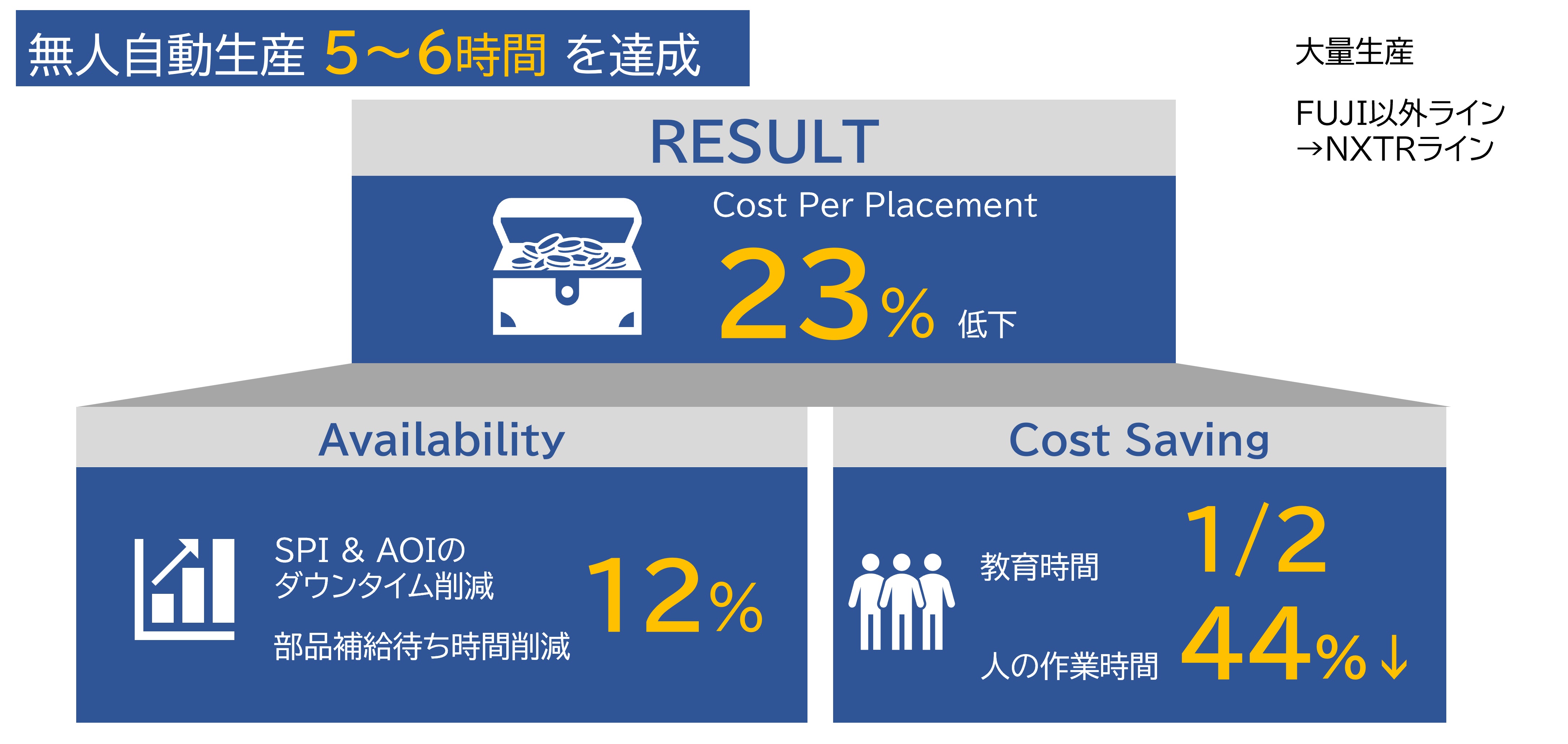

導入事例として、以下の成果が得られている。

・A社:段取り替え時間を従来の30分から8分へと短縮し、生産能力を約2倍へ(図3)

・B社:部品補給待ち削減により無人自動生産を5~6時間確保、オペレーター作業時間を44%削減(図4)

FSF2.0は既存設備との段階的導入にも対応しており、現場ごとに優先度を選択しながら自動化ロードマップを描ける点も特徴である。

2.3 FSF3.0 ― データ駆動型の自律化へ

構想中のFSF3.0は、2.0で自動化した工程をデータ活用により自律化する段階である。AIが生産データと稼働データを解析し、段取り順序や部品供給タイミングの最適化、予兆監視による予防保全を自動で行うことを目指している。

ゴールは、ライン全体が状況を判断し、自律的に最適動作を選択する“自ら考え動く工場”である。これはTarget ZEROが掲げる四つのゼロを現場で具現化し、2030年のIoE時代に向けた完全自律型ラインの基盤となる。

3.Target ZEROと次世代装置

Target ZEROは、従来の三つのゼロ(実装不良ゼロ、機械停止ゼロ、オペレーターゼロ)に加えて「実装限界ゼロ」を掲げ、どのような部品・基板条件でも品質と生産性を維持できる実装環境を目指すビジョンである。この実現に向け、次世代実装装置は性能・対応力・自動化の三方向で進化している。

3.1 実装限界を取り払うための装置設計の要点

①微細・高密度実装への確実な対応

HPCやモバイル向けの狭ピッチ・微細ランドに対し、高精度実装と高速生産の両立を図る。

②大型部品から極小部品までの混載対応力強化

重量部品、大型パッケージ、極小チップが混在する基板を、同一ラインで処理できる柔軟性を高める。

③特殊形状・異種部品への適応

シールド部品、インターポーザ、微細バンプ接合など従来難度の高いプロセスを安定化する。

④生産条件の自動最適化と停止時間最小化

段取り・部品供給・ノズル管理といった周辺作業を自動化し、ライン停止を極小化する。

⑤デジタルツインによる設計~量産の最適化

事前シミュレーションで生産開始前から最適条件を作り込み、立上げ時間を削減する。

3.2 次世代装置がもたらす実装価値

①高精度×高速性の両立による安定量産

NXTRシリーズでは装着精度±10µmで33,000CPHを実現し、微細・高密度基板に対しても量産スループットを維持できる。

②幅広い部品への自動対応と品質安定化

RH01(大型・高荷重対応)やRH28(極小部品向け)など複数ヘッドを搭載し、ロードセルによる加圧制御や基板反り検知機能による反り補正を自動で実施。また、部品姿勢の高分解能画像認識により、大型部品と極小部品の混載実装ラインでも装着品質の安定確保を実現。

③特殊プロセスの実装再現性向上

はんだ飛散抑制、振動制御、ソフトバックアップピンなどにより、重量化・大型化するパッケージでも品質ばらつきが抑制できる。

④ライン停止要因の自動除去と稼働率の向上

Tray unit-RWや、Nozzle Supply UnitとSmart Storageの連携により、部品補給やノズル交換を生産中に自律的に実行。オペレーターが介入しなくてもラインが安定稼働。

⑤設計~生産を一体化した立上げ短縮

デジタルツインで事前検証を行うことで、新製品でも試作回数を減らし、ライン条件を初期から最適化できる。

これらの効果はいずれもTarget ZEROの四つのゼロ達成に直結しており、とりわけ「実装限界ゼロ」の実現に向けて、装置性能とFSFの連携が相互補完的に機能している。

4.印刷工程の革新

印刷工程は実装品質を左右する最初の要所であり、車載・HPC・モバイル分野での高密度化に伴い重要性がさらに高まっている。一方で多品種化や熟練者不足により、最適条件を迅速に設定することが難しく、立上げ時間の増加や品質ばらつきが課題となっている。

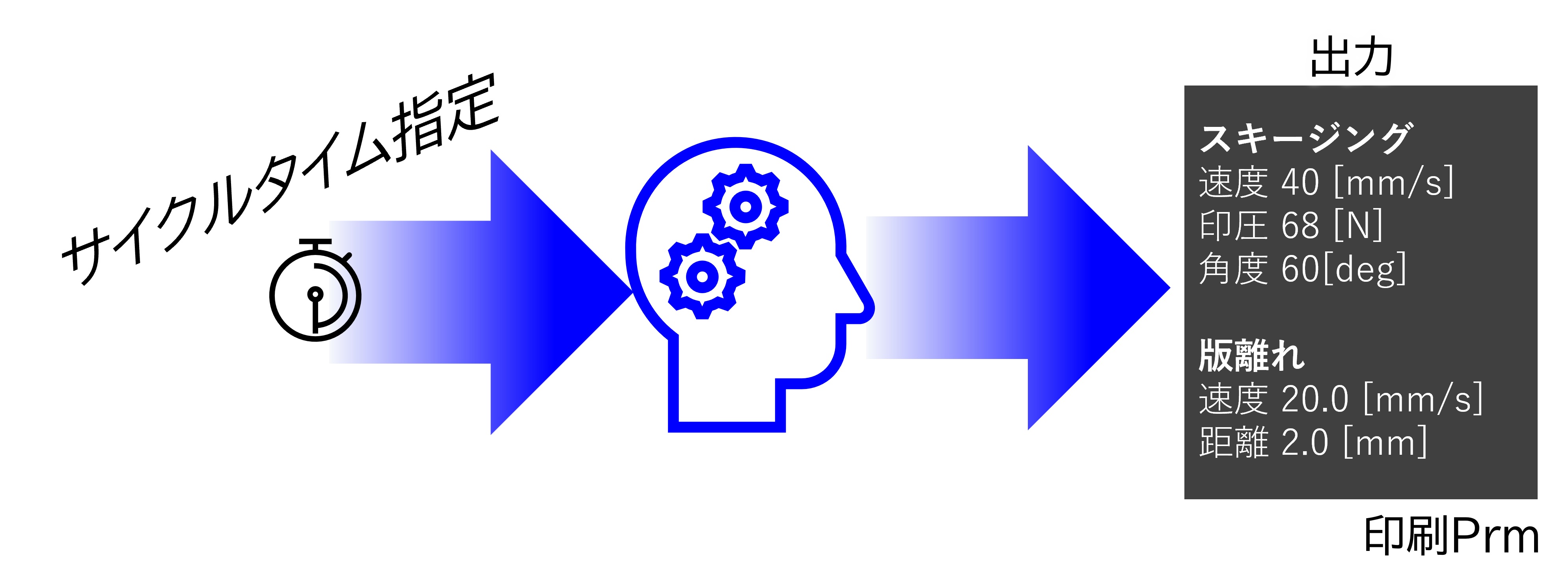

4.1 Printing Navigatorによる条件設定の自動化

当社は条件設定の属人化を解消するため、過去データを活用して初期条件を提示する第一世代に続き、さらに進化した第二世代ではライン全体のサイクルタイムに合わせて印刷パラメーターを自動整合する機能を実現した(図5)。また、印圧・速度など社内ルールからの逸脱も自動検知し、適切な条件へ誘導する機能も追加された。これにより、初回印刷から狙い値に近い品質を確保でき、立上げ工数を大幅に削減できる。量産では微修正のみで品質を維持できるため、試作から量産への移行も容易になる。

4.2 Step StencilとKeep Out設計

Step Stencilは、部位ごとに異なるはんだ量を供給できる段差構造により、混載基板の品質を安定させる手法である。段差付近の印刷品質を確保するため、メタルマスクの開口形状とスキージ条件の最適化が必要となる。また、基板レイアウト時に干渉を避けるKeep Out設計を適切に行うことで、印刷トラブルを未然に防止し、リワーク削減につなげることができる。当社ではスキージ材質による印刷挙動の違いもデータ化しており、基板特性に応じた最適設計を提案できる。

4.3 技術的意義と今後の展望

Printing NavigatorとStep Stencilはいずれも印刷工程の標準化と再現性向上を目的としており、印刷条件の安定化はTarget ZEROにおける「実装不良ゼロ」の基盤となる。条件設定のスキルレス化、混載基板への対応力強化、品質の一貫性確保は、2030年に向けた自律型ラインの構築に不可欠である。

5.まとめ:2030年のIoE時代へ

実装業界はEV・SDV(Software Defined Vehicle)の普及、AIサーバーやHPCの拡大、モバイル機器の高度化など、設計から生産まで広範に影響する変化に直面している。こうした要求に応えるには、装置性能の強化だけでなく、工程間連携、自動化、省人化、さらには自律化までを含む総合的な取り組みが不可欠となる。

当社はFSFを軸に現場改革を進めてきた。FSF1.0ではM2M連携による見える化を実現し、FSF2.0では周辺作業の自動化と省人化を本格化した。構想中のFSF3.0では、データ解析による自律最適化を目指し、ライン全体で状況判断しながら稼働を維持する未来像を描いている。これらの進化は、現場の生産性と品質を同時に高める基盤となっている。

この流れを加速させるビジョンがTarget ZEROである。従来の三つのゼロに加え、新たに「実装限界ゼロ」を掲げることで、設計制約や部品対応力の壁を越え、将来の未知の製品にも柔軟に対応できる生産体制の構築を指向している。

印刷工程においても、Printing Navigatorによる条件設定の自動化や、混載基板への対応力強化に向けた検証など、品質の出発点である印刷の安定化を進めてきた。印刷品質の向上は後工程全体の不良削減につながり、実装不良ゼロの実現に直結する。

2030年のIoE時代には、設計から製造・検査までがデジタルで統合され、リアルタイムで最適化される環境が求められる。設備やラインが自律的に判断して動く工場では、人は単純作業から解放され、より高付加価値業務に集中できる。当社はFSFとTarget ZEROを中心に、自律型スマートファクトリーの実現に向けて取り組み、実装技術の可能性を広げ続ける。