2025.01.08 【製造技術総合特集】半導体後工程/SMTプロセス融合

半導体製造とSMTのシームレス化が進む

ボンディングプロセスに近接

SMTの応用増える

半導体はこれまで微細化を進め、性能を向上させてきた。微細化技術は限界に近づき、微細加工で作成されたチップは、歩留まりの低下も招く。そこから半導体製造の後工程の重要性が高まる。

後工程では、SiP(システム・イン・パッケージ)などメモリーやマイコンなど複数のチップをパッケージ内で3次元(3D)方向に積層して実装する3D実装、異なるプロセスノードを使用してチップを製造、集積化するチップレット技術など、パッケージング技術による高集積化が進んでいる。

3D実装は基板との接続に貫通電極(TSV)とバンプ(はんだボール)を用いるフリップチップ実装が増え、複数のベアチップや受動部品などを複数搭載して一つのICとしてパッケージングするMCM(マルチチップモジュール)も増加している。

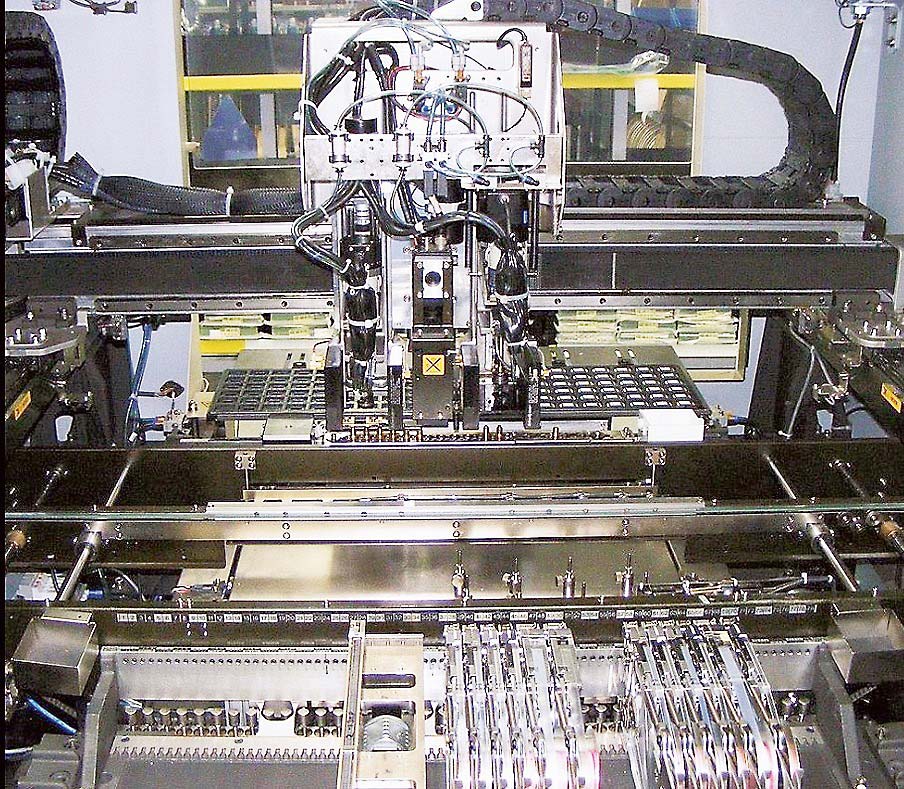

半導体製造後工程は電子部品実装工程とのシームレス化が進んでいる。SMT(表面実装)で扱う部品が極小化し、半導体デバイスも増加する中で、ボンディングのプロセスに近接したSMTプロセスの必要性が高まってきた。ボンディングなどの製造プロセスはSMTが応用されるケースが増えている。

実装機業界はこうした半導体メーカーや製造現場の動きに着目する。近年、SMTと半導体製造プロセスとの融合化を視野に置いた製品拡充やM&Aによる事業化が進んだ。

パナソニックコネクトのプロセスオートメーション事業部は「回路形成プロセス」(電子部品実装機、半導体製造装置、ディスプレー製造装置、ソフトウエア)と「溶接プロセス」(溶接機、溶接ロボット、レーザー加工ロボット)の2分野を主事業とする。

半導体製造プロセスではドライエッチャー、プラズマダイサー、液晶ボンダー、ダイボンダー、フリップチップボンダーなどを製品化している。

ヤマハ発動機を親会社とするヤマハロボティクスホールディングス(YRH)は2019年7月に発足した。YRHは半導体ボンディングを主力とする新川(東京都武蔵村山市)、モールディング装置のアピックヤマダ(長野県千曲市)、半導体検査装置のPFA(埼玉県坂戸市)の事業子会社を傘下に持つ。ヤマハ発動機の表面実装工程ソリューションや産業用ロボットとともに、トータルソリューションを提供している。

JUKIは22年9月、半導体後工程とSMT工程との融合を視野に入れ、半導体製造装置(パッケージ関連、プロセス関連)を手掛けるAIメカテックと資本業務提携を結んでいる。

FUJIは18年8月にダイボンディング装置を主力とする半導体製造装置メーカーのファスフォードテクノロジ(FFT、山梨県南アルプス市)の全株式を取得した。電子部品実装ロボットで培った独自技術を、FFTの半導体関連技術の連携を進めてきた。

実装機の最新機種では高精度化を進め、SiP実装領域での応用に対応する。