2020.11.20 【はんだ総合特集】工法別など新製品開発加速、はんだ付ロボットの需要拡大

はんだ各社は多様な市場ニーズに対応する新製品開発を加速している

新型コロナの感染拡大で市場が落ち込んでいたはんだ業界は、中国の製造業が立ち直ってきたことなどから、徐々に市況が回復しつつある。はんだ各社はモバイル端末、車載、産業機器など最終製品別や、はんだ付けロボット、ディップ、ディスペンス等のはんだ付け工法の多様化、はんだビジネスのグローバル化に伴う顧客要求など、様々な市場ニーズに対応した新製品開発を加速している

電子・電気機器には、電気回路に電子部品、半導体を搭載するプリント基板(プリント配線板)の回路を電気的に接合するため、はんだが用いられる。

はんだ付けのプロセス

はんだ付けの結合プロセスは、フラックスによる「酸化被膜除去」の後、母材とはんだにおける「ぬれ」「溶解」「拡散」によって達成される。

酸化被膜が除去された金属表面に溶融したはんだがぬれ広がり(ぬれ)、はんだ成分中へ母材の金属成分が溶け込む(溶解)。金属成分が溶解する過程ではんだ材と母材の原子が相互に移動することによって金属間化合物が形成される(拡散)。

この溶解と拡散によってはんだの金属間結合が達成できる。中でも「ぬれ性」は製品の機能性や安全性に大きく影響するため、はんだ付けに欠かすことのできない特性になる。

多様化するはんだ組成

はんだは合金の一種で、従来はスズ、銅、鉛系が主流だったが、鉛が環境に有害であることから、現在は鉛に代えてスズと銅に銀を加えた製品が広く普及している。

日本では2000年に電子情報技術産業協会(JEITA)がスズ、銅を基材に銀の含有率を3%(質量比)にした「3銀」とも呼ばれる「SAC305」を「業界標準」として推奨。これまで家電、AVなどに広く採用されてきた。

その後、銀価格の上昇、プリント回路の高密度化、搭載部品の小型化、スマートフォンや自動車の電子化などの変化によって多様なはんだ製品が登場し、さらに進化を続けている。

スマホや電気自動車など採用される製品の多様化に伴い、インジウム、コバルト、アンチモン、ゲルマニウムなど新しい材料を添加して、接合強度を高めるなど、新しい製品に対応したはんだが製品化されている。

例えば弘輝の場合、スズ、銀をベースに改質組成としてビスマス、インジウムを加えたソルダペーストを製品化している。改質元素を添加することでスズに溶け込み、スズの結晶の強度を向上させる。冷熱サイクル時における接合強度の低下や破断を低減することができる。

日本アルミットは、多様なニーズに対応して車載用やに入りはんだではスズ、銀、銅をベースにビスマスやアンチモン、ケイ素、インジウムを加えた製品を市場に出している。

このほか低融点(固相温度194度/液相温度206度)製品ではスズ、銀、ビスマス、インジウムの合金を開発。高強度対応はんだではスズ、銀、銅、ビスマス+α、こて食われ防止製品ではスズ、銅、ニッケルの合金がある。

ボイド低減

自動車の電子化は高度な技術を必要とし、搭載されるプリント基板は温湿度、振動など過酷な環境に耐える、これまでにない高品質なはんだ付けが要求される。中でも「ボイド」と呼ばれる、はんだの中に気泡ができて、不良の原因になる現象を抑えることは重要な課題。

ボイドは、はんだが溶融して固まる時に発生する。ボイドを抑えるために様々な工夫が行われている。真空リフロー装置も注目されている、はんだ槽に真空のゾーンを設けてはんだ付けすることで、ボイドの発生を抑えることができる。

はんだ付けロボット

はんだ付けロボットは従来、作業者が手作業で行っていたプリント基板のはんだ付けを自動化する装置。生産の自動化ニーズを背景として、需要が広がっている。

チップ形状以外の部品、例えば形状の大きなコンデンサ、コネクタなどは表面実装後に手作業でプリント基板に搭載したり、部分的なはんだ付けは熟練した作業者が手作業で行っていた。人件費の高騰、熟練作業者不足、ヒューマンエラーなどの課題を解決するため、はんだ付けロボットが不可欠になっている。

はんだ付けロボットは加熱部、ロボット部、コントローラ部から成る。プログラミングすることでロボットによって、自動的に必要な箇所のはんだ付けができる。はんだ槽を使わずテーブル、電源、ドライエアーさえあればどこでも設置できるのが特徴。

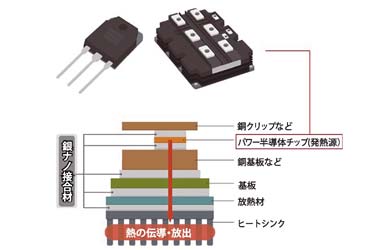

はんだを溶かす加熱部はこて式、半導体レーザー式、超音波式がある。こて式は従来のはんだごてと同様で作業を自動化した。

半導体レーザー式は、高出力の半導体ダイオードレーザーを熱源に実装部品を非接触で局部加熱して、はんだ付けする。実装部周辺への熱影響を最小限に抑えることができる。超音波式は、こて先を数マイクロメートルの幅で振動させながらはんだ付けする。