2021.08.06 【SMT/SMD特集】高度化が進む

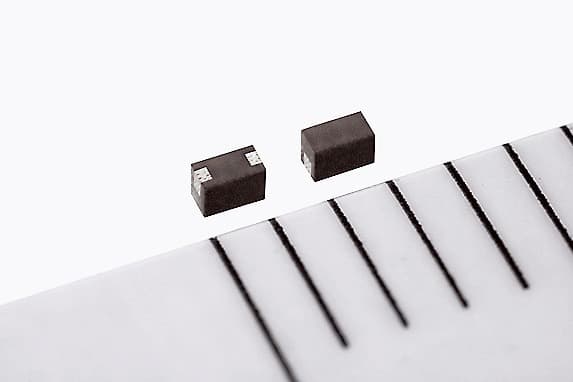

TWS用小型電源系インダクタ-

SMT(表面実装技術)の高度化が進んでいる。第5世代移動通信規格5Gスマートフォンやウエアラブル端末、車載ECU、各種モジュールの高密度実装要求の強まりが、各種SMD(表面実装部品)の小型化、高機能化を加速させ、実装システムのスマートファクトリー化を促進する。

SMD、スマホや自動車が支える

SMDのグローバル需要は、新型コロナ感染拡大に伴う2020年前半の低迷を経て、20年夏場以降、需要が回復。以降、当初の想定を上回るペースでの回復が継続している。堅調なスマホ需要や自動車生産の回復、リモート・巣ごもり関連のパソコン、タブレット、ゲーム機需要などが、20年後半以降のSMD市場の成長を支えている。足元の需要も、ハイエンドスマホなどのICT機器や、自動車、産業機器など大半の分野で堅調となっている。

SMD各社は、今後も機器の小型・高機能化に照準を合わせ、積極的な新製品開発を推進する。拡大する需要に対応し、生産体制増強の動きも活発化している。

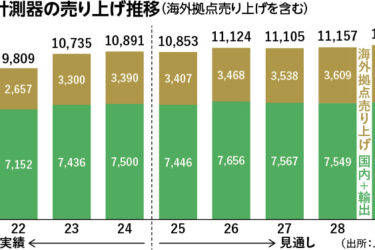

抵抗器は、自動車のADAS/自動運転技術の高度化や電動化に照準を合わせた新製品開発が進展。さらに、5GスマホやIoT端末向けの超小型品開発などに力が注がれている。

5Gスマホ向けは、0603サイズ、0402サイズの需要が伸びる見通し。電源回路では、電流検出用途で低抵抗チップが用いられ、中でも金属板タイプの需要が伸びている。最小サイズは1005サイズ。さらに、モジュールでは部品内蔵基板で小型化する動きもみられる。銅めっき接続方式の場合は銅めっき電極を形成した専用部品が必要で、チップ抵抗器では厚みが0・13ミリメートルまで極薄化している。IoT関連の端末、モジュールは小型化が今後もさらに進む。次世代チップとして、0201サイズの提案も始まっている。

車載では、電源周辺部の回路向けに硫化に強く硫化発生による抵抗値断線を防ぐ耐硫化チップ抵抗器が使用される。エンジン制御回路のほか、各種ECUなどでは耐サージチップ抵抗器が搭載される。最近の車は、電動パワーステアリングや電動ブレーキなど、さまざまな回路で利用されているモーターへの負担が大きくなっている。アクチュエーターやバッテリー回路も多い。金属板抵抗体が製品ボディーを兼ねるパワー低抵抗チップ抵抗器の大電流、ハイパワー、低抵抗化技術が進展している。

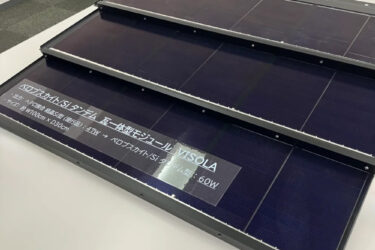

積層セラミックコンデンサー(MLCC)は、車載向けに低損失、三端子、共振用、高耐熱、高電圧、大容量化への開発が進む。5G用では超小型かつ大容量化への動きが活発で、0402サイズや0603サイズなどの超小型品の大容量化が進展している。最小の0201サイズでは、0.1μFまで大容量化が進展。基板内蔵用は、厚み0.064ミリメートルまで極薄化している。

アルミ電解コンデンサーは、電解液タイプに加え、ポリマータイプ、ハイブリッドタイプのラインアップが充実化。ポリマー系は車載、5G基地局向けの需要に対応する。ハイブリッドコンデンサーは低ESR、高信頼性の高耐電圧が特徴。ECUなどでの採用が本格化し需要が急増している。最近は150度対応品の投入も活発化している。

タンタルコンデンサーは、タンタル粉末のCV積を大きくすることで、容量が飛躍的に拡大。モールド構造から下面電極構造にすることで薄型化が図られている。現在は厚み1ミリメートル内外まで薄型化が進んでいる。

インダクターも5Gや車載を中心に技術革新が進む。高周波インダクターは、高Q化、高精度化と小型化を兼ね備えた製品が要求される。現在は0402サイズでの高Q化技術が進展している。

電源用パワーインダクターは、フェライト巻線型、フェライト積層型のほか、近年はメタル系パワーインダクターでの巻線、積層、薄膜があり、1608サイズなどの小型化が進展。メタル積層チップパワーインダクターは1005サイズも製品化されている。車載用インダクターは信頼性が強く求められ、ECU用では125度対応から150度対応へと耐熱技術が高度化。180度対応品も開発されている。

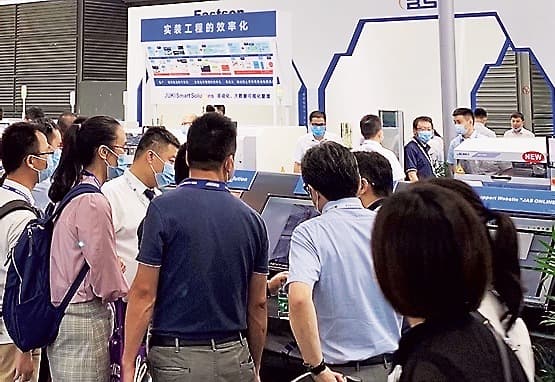

SMTに関わる製造装置の需要が中国市場を中心に堅調に拡大している。日本ロボット工業会のロボット統計によると21年4~6月期の電子部品実装用ロボット(表面実装機=マウンター)の輸出台数は、製造業が活況を呈する中国を中心に前年同期比40%増となり、6・四半期連続で増加した。5G、EV、半導体、インフラ、ネットワーク関連、産業機器、医療機器など幅広い分野における電子機器市場の拡大に伴い、プリント回路基板実装機の需要も伸びている。

一方、これまでの労働力不足や人件費高騰の要因に加えて、新型コロナ感染の人的な感染拡大を避けるために、実装機やロボットなどや、さらにはスマートファクトリーによる全自動、工場の無人化に対する関心が今まで以上に高まっており、実装機各社はSMTを核にしたスマートファクトリーをグローバルに推進している。

スマートファクトリーはIoT、ビッグデータ、人工知能(AI)、ロボットなどの技術によりコストの削減、商品の品質向上、労働時間や労働環境の改善など生産性を大幅に改善する。生産ラインの段取り換え、装置の故障予知や、生産不良が発生した場合には、人を介さずに装置間で原因を突き止めて自動的に修正するなども可能になる。

表面実装ラインは、これまでは主にクリームはんだ印刷機、実装機、はんだ付け装置(フロー、リフロー)、プリント基板検査装置で構成していた。最近は表面実装の前後工程まで自動化するため、前工程では実装ラインに供給する部品を保管する自動倉庫、自動倉庫から実装ラインまで部品を搬送するAGC(自動搬送車)、後工程では部品や異形部品を自動実装する異形実装機、はんだ付けロボットなども実装ラインに組み入れてLANなどでネットワークし、ソフトウエアでライン全体を自動化している。

実装機各社は、スマート化のためにデジタルツインなどによるシミュレーション技術を導入し始めている。生産現場の自動化を推進する際の課題の多くは、自動化すべき工程の特定と自動化機器の選定にある。

自動化設備の導入効果が薄くなってしまうリスクを回避するために、事前の確認が重要となり、デジタルツインのシミュレーション技術の活用が有効になる。