2024.01.09 【製造技術総合特集】進化する製造プロセス

製造業のデジタルマニュファクチャリングが進む中で、製造のプロセスもイノベーションが加速している。接合技術ではレーザー加工が注目され、半導体後工程はSMTプロセスとの融合が始まっている。EV(電気自動車)に欠かせない軽量化は、新たな材料開発や新たな生産技術の開発をもたらす。

接合技術

レーザー加工に注目

EVモーターの銅加工に青色レーザーを製品化

接合技術は製造業にとって必要不可欠な基盤技術になる。電子機器の製造工程で用いられる接合技術は「はんだ付け」「抵抗溶接」「ヒュージング溶接」「パルスヒート接合」「拡散接合」「レーザー加工」などさまざまな工法がある。

EVやロボットなど新産業が拡大する中で、製造業では新たな製造技術としてレーザー技術の応用が注目され、レーザー加工機の需要が広がりはじめている。

レーザー加工は、気体や固体の電子が光(レーザー光)としてエネルギーを放出する現象を利用し、レーザー光をミラーまたはレンズにより集光してエネルギー密度を高め、金属などのワークに照射して熱加工する。レーザー発信器は固体(YAG、半導体など)気体(CO₂、エキシマなど)液体(有機色素など)があり、それぞれレーザー光の波長が異なる。

レーザーの波長が小さいほど、レーザー光を構成する光子のエネルギーは大きくなるというように、波長が変わるとレーザーの種類が変わるだけでなく、材料がレーザーを吸収する割合などが変化する。

CO₂レーザーは、二酸化炭素を利用しているレーザーで現在、レーザー加工機で最も多く使われている。このCO₂レーザーは発振管内で二酸化炭素が窒素やヘリウムと混合し、エネルギー交換を行うことで放射されるレーザー光のエネルギー効率が高く、またヘリウムがレーザー光の状態を安定して持続させる特徴がある。CO₂レーザーの波長は、10600ナノメートルでレーザー光の中で最も波長が長いので、従来のアーク溶接や抵抗溶接、ガス切断といった金属などの加工方法に比べ高精度・高効率、高速タクトを実現する。

YAGレーザーとは、YAG(イットリウムとアルミニウムの複合酸化物の結晶)を使った固体のレーザー光線で、レーザーの波長は1064ナノメートルで主に彫刻や溶接、マーキングに使用される。

ファイバーレーザーは、光ファイバーを媒質に用いた固体レーザー。

ファイバーレーザーはファイバー内に光を閉じ込めているためエネルギー変換効率が高く、

光軸ずれがなく安定・高信頼・保守が容易にできる。ファイバー出力なのでビーム品質が優れている。波長は、YAGレーザーと同じ1064ナノメートルで極めて小さい焦点直径を持っている。

EVの普及に伴いモーターやバッテリーなどの銅加工において、光吸収効率の高い紫外領域の60~480ナノメートルの波長を用いる青色レーザーが次世代レーザー加工技術として開発・製品化が進んでいる。青色レーザーは赤外波長に比べ銅に対する吸収率が高く、特にEVモーター製造で多用される銅材料への加工に適している。

半導体後工程/SMTプロセス融合

ボンディングプロセスに近接するSMTプロセス重要

各社が事業化へ動く

半導体の製造プロセスの後工程ではSiP(System in Package)などメモリーやマイコンなど複数のチップをパッケージ内で3次元方向に積層して実装する3D実装、異なるプロセスノードを使用してチップを製造、集積化するチップレット技術など、パッケージング技術による高集積化が進んでいる。

3次元実装は基板との接続に貫通電極(TSV)とバンプ(はんだボール)を用いるフリップ実装が増え、複数のベアチップや受動部品などを複数搭載して一つのICとしてパッケージングするMCM(マルチチップモジュール)も増加している。

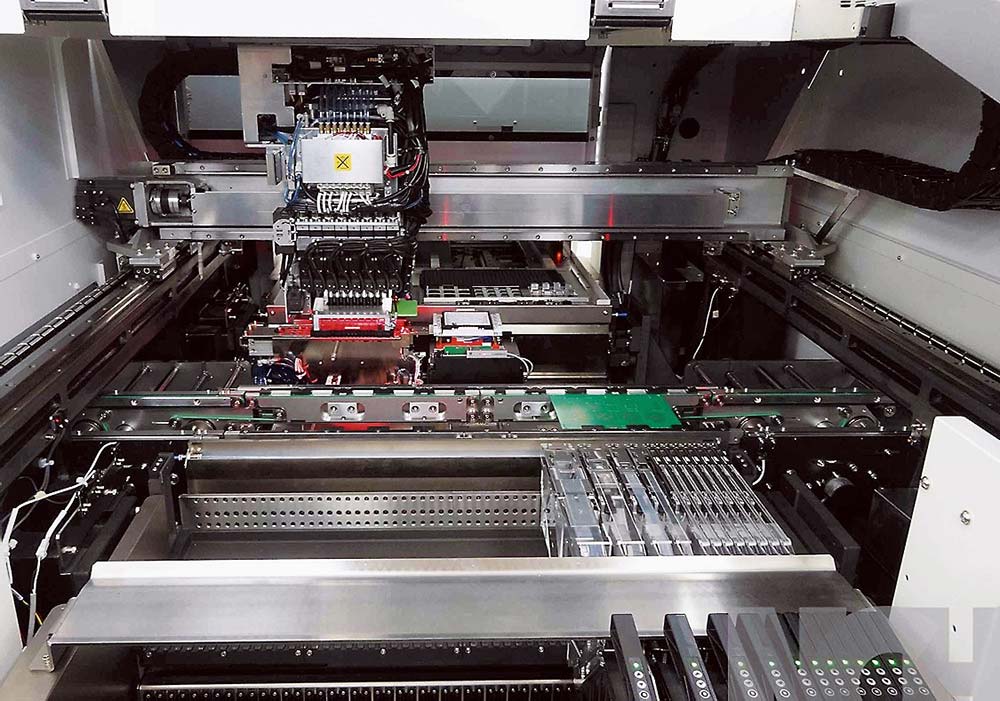

半導体製造における後工程と電子部品実装工程のシームレス化が進んでいる。SMTで扱う部品が極小化し、半導体デバイスも増加する中で、ボンディングのプロセスに近接したSMTプロセスの必要性も高まっている。これらボンディングなどの製造プロセスはSMTが応用されるケースが増えている。実装機各社はこうした半導体メーカーや製造現場の動きに着目する。

実装機各社はSMT(表面実装技術)と半導体製造プロセスとの融合化を視野に置いた製品拡充やM&Aによる事業化を進めている。

FUJIは、2018年8月にダイボンディング装置を主力とする半導体製造装置メーカーのファスフォードテクノロジ(FFT、山梨県南アルプス市)の全株式を取得した。電子部品実装ロボットで培ったFUJI独自技術とFFTの半導体関連技術の連携を進める。

パナソニックコネクトプロセスオートメーション事業部は「回路形成プロセス」(電子部品実装機、半導体製造装置、ディスプレー製造装置、ソフトウエア)と「熱加工システム」(溶接機、溶接ロボット、レーザー加工ロボット)の2分野を主事業とし、半導体製造プロセスは実装業界に先駆けてドライエッチャー、プラズマダイサー、液晶ボンダー、ダイボンダー、フリップチップボンダーなどを製品化している。

ヤマハ発動機は、同社を親会社に半導体ボンディングを主力事業とする新川(東京都武蔵村山市)、モールディング装置のアピックヤマダ(長野県千曲市)、半導体検査装置のPFA(埼玉県坂戸市)の事業統合により、ヤマハロボティクスホールディングス(YRH)を19年7月に発足。半導体の後工程とSMT工程をつなぎ、ワンストップスマートソリューションの提供を目指している。

JUKIは、半導体後工程とSMT工程との融合も視野に入れ、FPDや製造装置や半導体パッケージ製造装置企業のAIメカテックとの間で、資本業務提携を結んでいる。

EV軽量化

素材や加工技術開発が進む

イノベーション加速

地球環境問題への対応を背景に、EVへのシフトが世界的に進んでいる。EVはより少ないエネルギーで長距離を走行するために軽量化が重要になり、軽量化を実現する「素材」の開発や加工技術の開発が進んでいる。

EVの構造材には鉄に炭素やニッケル、シリコン、マンガンなどの元素をごく微量に添加し、組織制御によって強度を高めた高張力鋼板の肉厚を薄くして用いることで軽量化が図られている。

シリンダーなどのエンジン部材、バンパービームやドア、ルーフなどの外板の材料は、鉄よりも軽いアルミの使用も増えている。また現在では、航空機やロケットなどにも採用されているアルミニウムよりもさらに軽いマグネシウムの利用も拡大している。

インパネなど内装部品や機能部品のモーターハウジングなどには、金属からポリプロピレンなどの樹脂に置き換えて軽量化するケースも増えている。ポリプロピレンは機械物性バランスと成形性に優れ低比重であることから、自動車用の内装部品や電装部品に適する。樹脂を炭素繊維で強化した複合材料であるCFRP(炭素繊維強化プラスチック)のEVへの適用も期待されているが、加工技術が難しく、その生産性も含めて研究段階にあり、本格的な採用はこれからといわれている。また植物由来などバイオマスプラスチックのEVへの応用も研究が進められている。EV用部品への適用には強度や耐熱性が課題とされている。

こうしたEV向け素材の開発に伴い、加工技術も進化している。

EVで用いられる樹脂の接着には、表面を改質して接着性能を高める工法が注目されている。表面改質は被着材料表面に分子間力の強い吸着層を形成させる処理のことで、波長の短い紫外線を表面に照射する方法やプラズマを照射する方法などがあり、いずれも大気中で行える。プラズマを照射する方法は、プラズマの持つ電気的に中性なラジカルの性質を利用して表面を改質する技術。プラズマは照射ガスの温度が低く、熱に弱いゴムや樹脂も素材の変質を起すことなく有機汚染物の除去、表面改質や高機能化、接着強度の向上を実現する。

マグネシウムは比較的溶接性の高い金属とされているが、酸化皮膜を生成しやすく、酸化被膜の融点は2500度と非常に高温なため、溶接加工の妨げになる。このため圧力をかける際の電気抵抗を利用するスポット溶接や強いレーザー光線を用いて溶接を行う。

EVの素材加工にレーザー加工機が広く使われているが、EVモーターやバッテリーなどの銅加工では青色レーザー加工が注目されている。EVの普及は素材加工の技術イノベーションを加速させている。