2021.01.20 【ネプコンジャパン/オートモーティブワールド特集】実装業界の動向

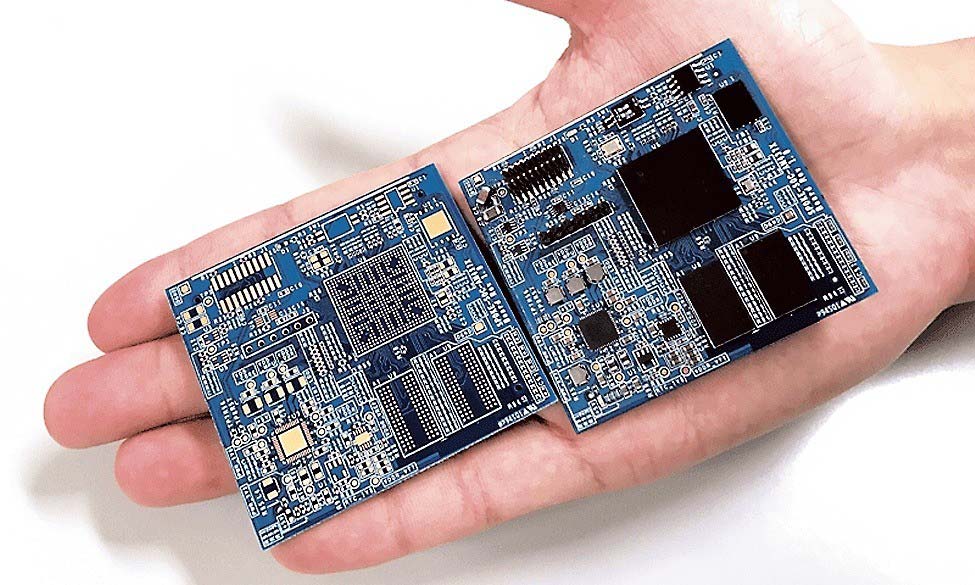

高密度化が進むプリント基板

自動生産をめざす

実装機/スマートファクトリー

「スマートファクトリー(smart Factory=賢い工場)」は、工場の生産ラインの製造設備をインターネットに接続し、稼働状況や品質などの情報を管理する工場のことで「インテリジェントファクトリー」「コネクティッドファクトリー」とも呼称される。

実装機や実装機関連各社は他企業との連携を広げつつ、スマートファクトリーをグローバルに推進する。

実装各社のスマートファクトリーは、実装機をベースにしてIoTやAIなどの技術と組み合わせ、装置と装置をつないでデジタルデータをやりとりすることで、人手を介さず装置自体の自己完結型で高品質生産の実現を目指している。

例えば、プリント基板の表面実装工程最終の検査装置で部品搭載漏れなどの不具合が見つかれば、その情報を実装機に送って自動的に修正し、不良生産をなくす。工場の稼働状況についてインターネットを介して遠隔で管理や監視もできる。

スマートファクトリーが目指す究極のものづくりは、生産の全自動化、無人化にある。

3D検査装置が主流

プリント基板検査装置

プリント基板検査装置は、スマートフォンやテレビをはじめ様々な電子・電気機器に搭載されているプリント基板(プリント配線板)を、表面実装技術(SMT)によってつくる製造工程で用いられ、「はんだ印刷検査装置(SPI)」と「外観検査装置(AOI)」がある。

これまではプリント基板の平面(2次元)に光、またはレーザー光を照射してカメラで撮影し、画像処理によってはんだ付け状態を検査していた。最近は平面検査に高さ検査も加え、より精密に検査する3D(3次元)検査装置が主流になってきた。また光に変えてX線を用いた自動検査装置(AXI)も増えてきている。

スマートファクトリーにつないでプリント基板検査装置で不具合が判明した場合、前工程の「はんだ印刷機」「表面実装機」に信号を送る(フィードバック)ことで、不具合を自動的に修正する。

最近では、プリント基板検査装置をプリント基板以外の分野、例えば金属部品の傷の検査などにも応用する動きが盛んになっている。

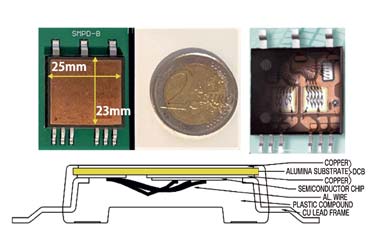

ボイド抑制が課題に

はんだ/はんだ付け装置

はんだ合金の一種。金属表面の酸化膜を除去するフラックス(松ヤニ成分)を混ぜたペーストタイプや棒状、糸状、シリンジ入りなどがある。

金属を接合するのと同様に、はんだの融点である250度前後まではんだコテやはんだ槽で加熱して温度を上げ、溶融した状態で電子回路と部品、部品と部品を接合する。温度が下がると固まって接続される。

従来はスズ(元素記号Sn)銅(同Cu)鉛(同Pb)系を主流とした合金だったが、鉛が環境に与える影響から現在は鉛に代えてスズと銅を基材に、銀(同Ag)を加えた製品が広く普及している。

「ボイド」と呼ばれるはんだの中に気泡ができる現象を抑えることは重要な課題。ボイドは、はんだが溶融して固まるときに発生する。ボイドを抑制したはんだ製品の開発が進む一方で、はんだ層に真空のゾーンを設けてはんだ付けする真空リフロー装置が使われるようになってきた。