2022.01.19 【ネプコンジャパン/オートモーティブワールド特集】進化を続けるSMT スマート工場を世界に推進

国内外で関心が高まるスマートファクトリー

各社、IoTやAIなど活用

高品質なモノづくりを目指して、SMT(表面実装技術)が進化を続けている。海外工場のSMTラインの稼働状況を日本に居ながらにして確認することなどは当たり前の時代になってきた。無人の全自動生産工場の実現が、そこまで来ている。

日本のモノづくりは労働人口の減少、熟練技術者の後継問題への対応など、さまざまな課題を抱える。「世界の工場」の中国でも、国連の人口予測では2035年に65歳以上の割合が21%を超える「超高齢社会」が到来し、労働人口の減少に伴うモノづくり問題が深刻化する。

加えて、新型コロナウイルスの感染拡大で中国はじめ世界各地で工場閉鎖が起きたことにより、BCP(事業継続計画)やサプライチェーンの在り方が問われ、人的な感染拡大を避けるためにロボットや工場のスマート化による生産自動化、さらには全自動工場、無人化工場に対する関心がますます高まった。

こうした背景から、IoT技術を駆使して生産性を大幅に高める「スマートファクトリー」が国内外で注目されている。これまでは大手企業が先導する形で進んできた工場のスマート化だが、中小工場でも導入の機運が高まりつある。

実装機や実装機関連各社は他企業との連携を広げつつ、スマートファクトリーをグローバルに推進。実装各社のスマートファクトリーはIoT、AI(人工知能)などの技術と組み合わせ、装置と装置をつないでデジタルデータをやりとりすることで、人手を介さずに装置自体の自己完結型で高品質生産の実現を目指している。

例えば、プリント基板の表面実装工程最終の検査装置で部品搭載漏れなどの不具合が見つかれば、その情報を実装機に送って自動的に修正し、不良生産を無くす。

生産現場のIoT化は、生産設備の稼働状況の「見える化」から始まるといわれ、多様な生産設備に使われている軸受や直動案内機器などの機械要素部品から見える化を実現する手法が広がり始めた。直動案内機器の振動や音をセンシングして収集データをデジタル化することで、微小な振動変化や異音を分析し、装置の故障を予知するほか、メンテナンスのタイミングを確認できる。

一方、生産ライン全体、工場全体をIoT化、スマート化するにはコストが膨大になるため、工場の既設のアナログ計器の指針をカメラやセンサーで読み取り、その数値をデジタル化してクラウド経由で遠隔監視するシステムなども製品化されている。

■プリント基板検査装置

プリント基板検査装置各社は、新製品の市場投入や機能拡充、新規分野開拓など、幅広い戦略で事業の拡大に取り組む。

背景にはプリント基板の高密度化や、コロナ禍で人の非接触作業と自動化などから同検査装置の需要が広がり、市場のニーズも多様化していることがある。実装工程の基板検査は従来、人による目視が多かったが、搭載する部品の極小化や、配線が細かくなるなどプリント基板の高密度化に伴い目視検査が難しくなり、人件費も上昇するなどで同装置が不可欠になってきた。

プリント基板検査装置には、はんだ印刷検査装置(SPI)、外観検査装置(AOI)、X線検査装置(AXI)がある。最近は平面検査に高さ検査を加え、より精密に検査する3D(3次元)検査装置が主流だ。

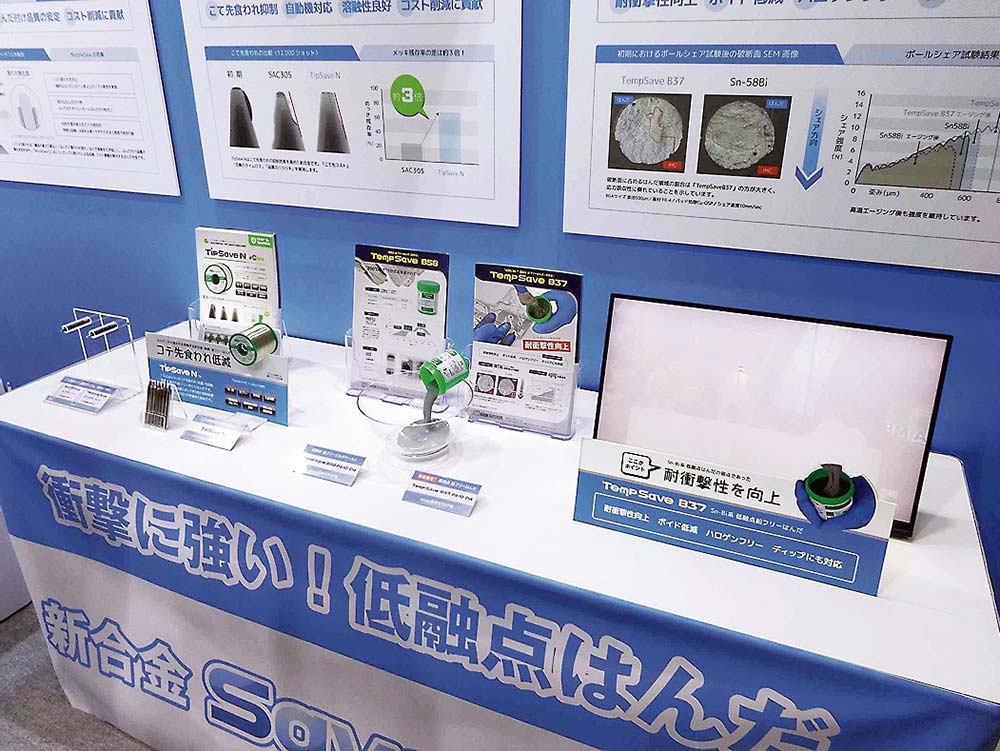

■はんだ技術

はんだが進化を続けている。カーボンニュートラルに対する関心が確実に高まる中、低温はんだ、車載機器などの基板向け高強度はんだ、ボイド低減、スズや銀の高騰に伴う多元素化、普及する自動機(はんだ付けロボット)への対応、DIPはんだ付け工法への対応など、さまざまな技術課題を解決するはんだ製品の開発競争が進展している。

はんだ付けの結合プロセスは、フラックスによる「酸化被膜除去」の後、母材とはんだにおける「ぬれ」「溶解」「拡散」によって達成する。中でも「ぬれ性」は製品の機能性や安全性に大きく影響するため、はんだ付けに欠かすことのできない特性といえる。

カーボンニュートラルへの関心は確実に高まってきており、低融点はんだが注目される。はんだの融点が低いことは、はんだ槽の省電力化のみならず、実装工程の簡略化などソルダリングのさまざまなプロセスに好影響を及ぼし、その結果がカーボンニュートラルにつながる。

スマートフォンや電気自動車など製品の多様化に伴い、インジウム、Co(コバルト)、Sb(アンチモン)、Ge(ゲルマニウム)などを添加して接合強度を高めるなど、新しい製品に対応したはんだの製品化も進む。

また、「ボイド」と呼ばれる、はんだの中に気泡ができて不良の原因になる現象を抑えることは重要な課題で、はんだが溶融して固まるときに発生するボイドを抑えるためにさまざまな工夫が行われている。ボイド抑制に向けて真空リフロー装置も注目される。はんだ層に真空のゾーンを設けてはんだ付けすることでボイドの発生を抑制する。