2023.11.27 【はんだ総合特集】はんだ付け接合プロセス 「ぬれ性」は機能性・安全性に影響

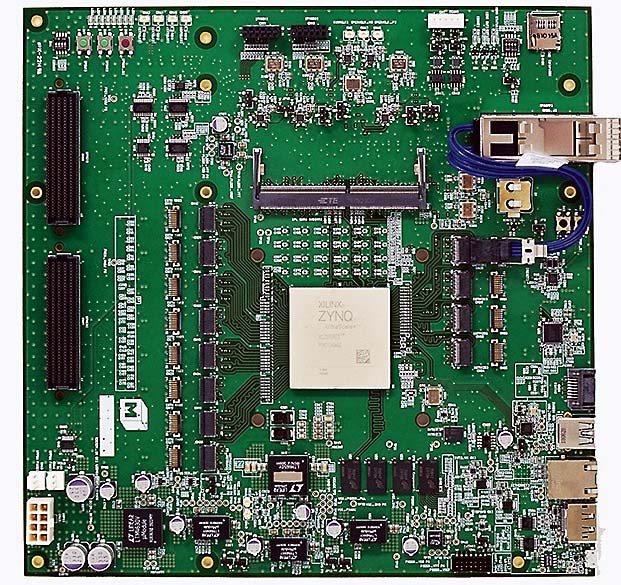

車載用など高品質基板の要求が高まっている

はんだ付けの接合プロセスは、フラックスによる「酸化被膜除去」の後、母材とはんだにおける「ぬれ」「溶解」「拡散」によって達成される。酸化被膜が除去された金属表面に溶融したはんだがぬれ広がり(ぬれ)、はんだ成分中へ母材の金属成分が溶け込む(溶解)。金属成分が溶解する過程ではんだ材と母材の原子が相互に移動することによって金属間化合物が形成される(拡散)。この溶解と拡散によって、はんだの金属間結合が達成される。中でも「ぬれ性」は製品の機能性や安全性に大きく影響するため、はんだ付けの欠かすことのできない特性になる。

はんだ付け不良原因は「ぬれ不良」が多い。はんだぬれ不良の発生原因は、めっき付け不良によるはんだ不濡れ、めっき汚染、実装条件不備、めっき損傷、異物付着、部品形成不良と続いている。

従来はフラックスのはんだ粉や松やに成分に、活性成分としてハロゲン化物を添加していた。

ハロゲン元素を含んだものは燃焼(廃棄時の焼却)することで、毒性の高いダイオキシンや酸性雨の原因にもなるハロゲンガスを発生する。ハロゲンを抜くことで懸念されるぬれ性・溶融性の低下に、新たな活性剤として有機酸やアミンなどが用いられるようになっている。