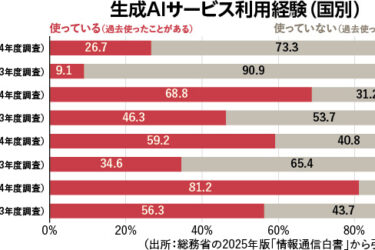

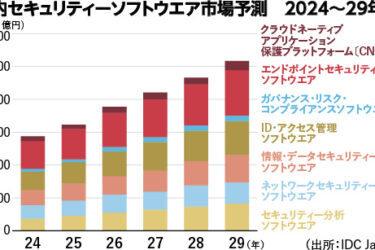

2024.02.01 【コンデンサー技術特集】アルミ電解コンデンサーの最新技術動向 ニチコン

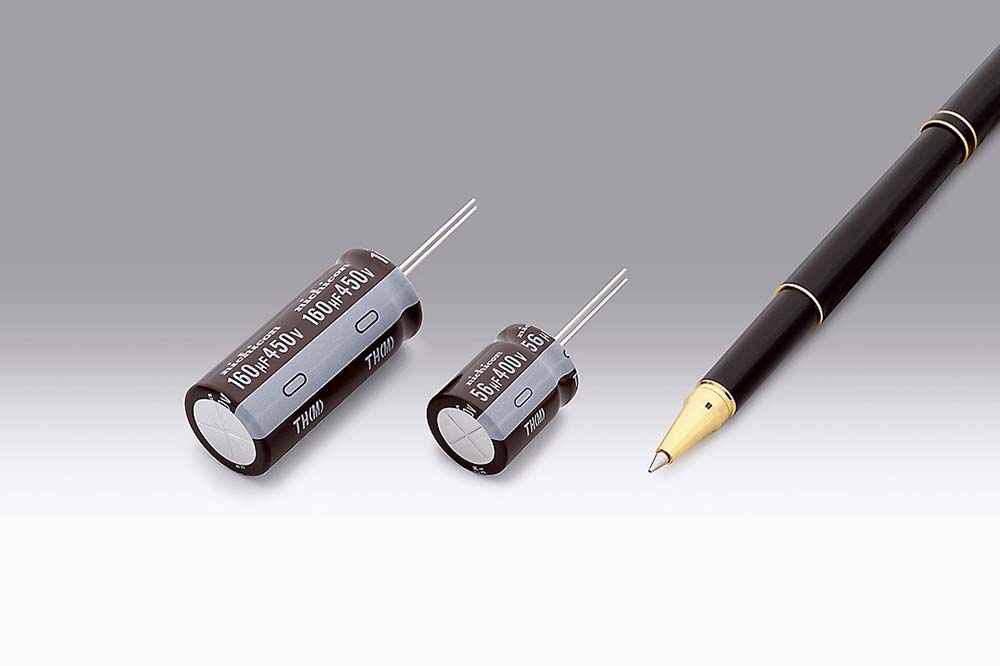

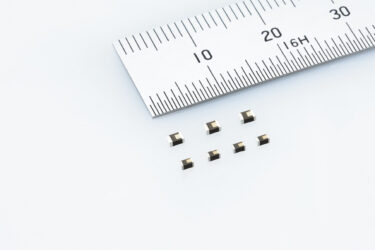

【写真1】リード線形アルミ電解コンデンサー「UTHシリーズ」

はじめに

アルミ電解コンデンサーは、体積当たりの静電容量がほかのコンデンサーよりも大きく、主材料のアルミニウムの価格や入手性においてほかのコンデンサーに使用されている金属材料と比較して優位であることから、自動車、情報通信、産業機器、家電などあらゆる電子機器に広く採用されている。アルミ電解コンデンサーの用途はさまざまであるが、共通するニーズとして常に小形化・高容量化が期待されている。

さらに、昨今ではSDGs(持続可能な未来を実現するための開発目標)に掲げられた開発目標達成のために、部品の小形化や軽量化による直接的な貢献のほか、製造時や実装時の省エネルギー化などに対する環境負荷低減も求められている。

ここでは当社新製品を例に、アルミ電解コンデンサーの最新技術動向について紹介する。

リード線形アルミ電解コンデンサー「UTHシリーズ」の開発

電源の開発方向性として、体積当たりの電力出力密度向上や薄型化を実現するために、回路の高集積化や電子部品の高密度実装を行うためにアルミ電解コンデンサーを含む受動部品の小形化ニーズが強い。機器の小形化や高集積化、高密度実装化により、機器内部の熱設計も過酷になっており、アルミ電解コンデンサーには高い信頼性が求められている。

一例として、近年急速に普及が進んでいる5G通信用基地局では、使用するミリ波が4GLTEに比べて電波の直進性が強く、また大気中で減衰しやすいため、サービスエリアを確保するためスモールセル基地局を多く設置する。市街地や地下街などにおいて設置可能な場所の制約もあり、基地局の小形化を目的とした冷却ファンの小形化、メンテナンスフリーを目的としたファンレス化も進められており、5G基地局に搭載されている電源用アルミ電解コンデンサーには高信頼性と小形化の両立が求められる。一般的にアルミ電解コンデンサーは周辺温度の影響による電解液の経年変化を受けて、製品電気特性の劣化が進む有限寿命部品であり、機器の設計寿命にも強く関わることから、機器の高信頼性化のためにアルミ電解コンデンサーにも高い信頼性が求められる。

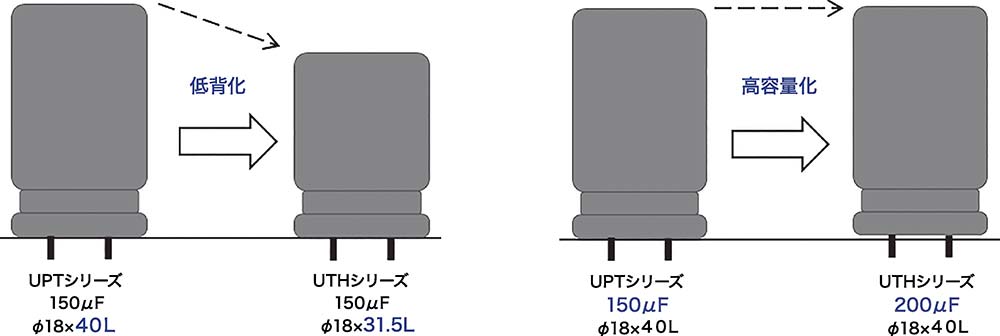

このようにアルミ電解コンデンサーは小形化だけでなく高い信頼性も同時に求められていることから、当社は小形・長寿命の105度5000時間保証リード線形アルミ電解コンデンサー「UTHシリーズ」を開発した(写真1)「UTHシリーズ」は現行品「UPTシリーズ」の保証時間はそのままに静電容量をアップし、最大約50%の小形化を実現している。製品の要素技術としては、高倍率陽極箔(はく)の採用による容量アップ(高容量化)、薄手化電解紙による製品収容電極投影面積拡大(高容量化)、熱的安定性の高い高信頼性電解液の採用(特性安定化)、高信頼性ゴムの採用(特性安定化)の4点が挙げられる(図1)。

アルミ電解コンデンサーは平行板コンデンサーと同様に、対向電極面積が大きいほど静電容量が大きくなる。そのため電気化学的にエッチングをすることで、実効面積を拡大することによって高倍率化を図り、高容量電極箔を実現している。同一サイズでのアルミ電解コンデンサーの高容量化には、このエッチング量の拡大が必要になるが、そのトレードオフとして電極箔の強度低下や、電解液との反応面積拡大によるガス発生量の増加がある。当社はこれらの課題に対して、これまで当社が培ってきた素子巻き取り技術、熱的安定性の高い電解液の開発、新規封口材の適用により高容量と長寿命を両立した製品実現に成功した。

サイズ体系はφ16×20L~φ18×40L、カテゴリー温度範囲-40~105度、耐久性5000時間(定格リプル重畳時)、定格電圧範囲400~450V、定格静電容量47~200μFで、2023年11月より量産を開始している。

チップ形アルミ電解コンデンサー「UCKシリーズ」の開発

アルミ電解コンデンサーが使用されている機器において、基板搭載電子部品のSMD(Surface Mount Device:面実装部品)が進んでいる。現行のリード線形アルミ電解コンデンサーをSMD化するためには、置き換え可能な同等静電容量を有するチップ形アルミ電解コンデンサーが求められる。また、車載や通信基地局の電源バックアップ用途などで採用されているチップ形アルミ電解コンデンサーにもさらなる高容量化を期待するニーズがある。このことからチップ形アルミ電解コンデンサーにおいても、小形・高容量化は常に求められている。

THD(Through Hole Device:挿入実装部品)であるリード形アルミ電解コンデンサーは、フロー実装または手はんだによる実装が主流であり、これらの基板実装はほかのSMD対応部品のリフロー実装後に実施されることが多く、基板実装に係る製造コストアップ要因となっている。これに対しSMDであるチップ形アルミ電解コンデンサーはリフロー実装であるため、先述したフロー実装や手はんだによる実装工程を削減できる。また基板全体に溶融したはんだを吹き付けるフロー実装に対して、リフロー実装は必要箇所のみに適量のクリームはんだを塗布してはんだ付けするため、はんだブリッジなどの実装不良が起こりにくく、信頼性の高い実装方法とされている。こういった理由から、近年は自動車・情報通信分野などを中心として、さまざまな機器分野において電子部品のTHDからSMDへ切り替えが進んでおり、それに伴いチップ形アルミ電解コンデンサーの需要が大きく増加傾向にある。また工程の削減は生産工数に関わるコスト削減のみならず、熱源に使用している電力削減にもつながることから、環境負荷低減に対しても効果があるとされている。

このようにSMD化を期待するニーズに対して、リード線形アルミ電解コンデンサーを面実装へ切り替えるためには、従来搭載されていた製品と置き換え可能な同等程度の静電容量を有したチップ形アルミ電解コンデンサーが必要になるが、単純にそのままのサイズでチップ形アルミ電解コンデンサーとした場合、熱容量が大きいために製品温度が上がりにくく、基板に塗布されたペーストはんだに熱が行き届かなくなり、実装不良につながる。

こういったリフロー実装時の諸問題を考慮しても、チップ形アルミ電解コンデンサーは実装可能な既定サイズを保ったまま、いかに静電容量を増やすことができるかが製品開発のポイントとなる。

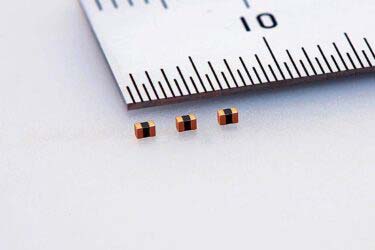

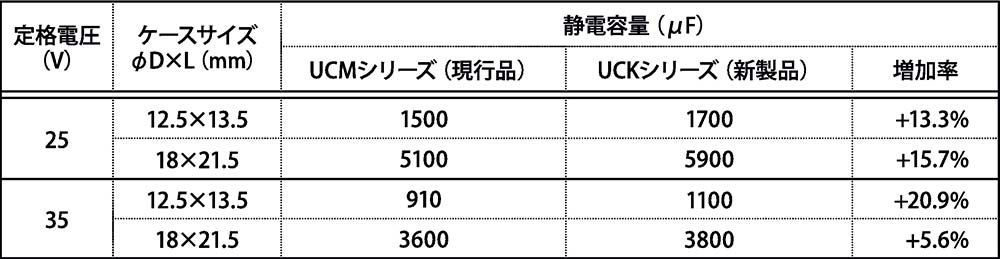

当社はこのようなアルミ電解コンデンサーの小形化・SMD化に対するニーズに応えるべく、小形・高容量の105度5000時間保証チップ形アルミ電解コンデンサー「UCKシリーズ」を開発した(写真2)。現行品である「UCMシリーズ」の小形・高容量化品であり、静電容量は最大で20.9%増加している(表1)。リード線形現行品の「UPWシリーズ」と比較して、同等静電容量で、製品高さを30%以上低減可能であり、105度保証低インピーダンスのチップ形アルミ電解コンデンサーにおいて業界トップレベルの静電容量を有していることから、機器の小形化および基板実装の工数削減を可能とする。

「UCKシリーズ」を実現した製品要素技術は、高倍率陽極箔の採用による容量アップ(高容量化)、現行シリーズで採用していた薄手化電解紙を引き続き採用して電極箔の収納率を高める設計を採用している。

電解紙は陽極箔と陰極箔の短絡を防ぐ役割と、電解液を保持する役割を担っており、電解紙の厚みを増すほど絶縁電圧・電解液保持量はいずれも有利に働く半面、ESRの増加や収容電極面積低下に伴う製品静電容量の低減といったデメリットもあるが、今回開発した「UCKシリーズ」においては最適な電解紙種類・厚みを見極めて適用することで、定格電圧保証に対して十分な耐電圧性能を確保し、低ESR化、電極の高収納化を実現している。サイズ体系はφ12.5×13.5L~φ18×21.5L、カテゴリー温度範囲-55~105度、耐久性5000時間、定格電圧範囲25~35V、定格静電容量1100~5900μFで、2023年10月より量産を開始している。

今後の展望

アルミ電解コンデンサーの小形化、SMD化は、機器の小形化に貢献するだけでなく、基板実装に伴う工数削減を可能とする。また使用材料の削減、先述したような使用電力の削減は省資源化、省エネルギー化に直結することから、昨今の社会課題である環境負荷低減およびSDGsに掲げられた開発目標達成にも貢献できる製品であると考える。アルミ電解コンデンサーはほかの受動部品と比べてまだサイズの大きな部品であるため、今後もアルミ電解コンデンサーの小形化、そして長寿命化、高容量化に向けた製品開発を継続し、お客さまニーズ実現、各種環境課題解決に取り組んでいく。

〈ニチコン(株)〉