2024.04.12 【やさしい業界知識】はんだ業界

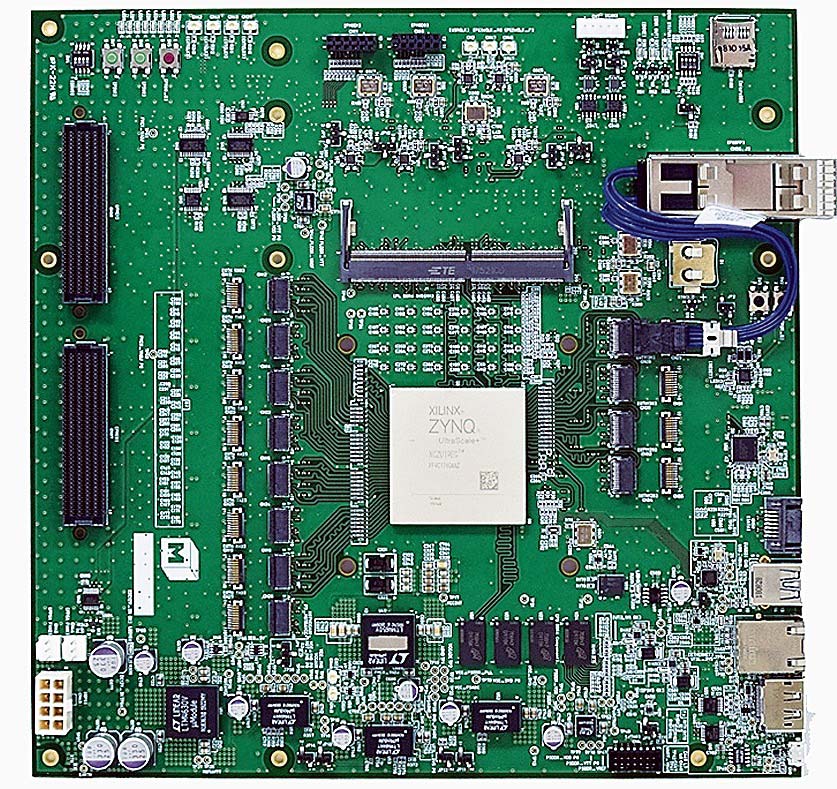

はんだの技術が使われている、プリント回路基板

プリント基板に電子部品

固定鉛フリーや低融点化 環境への配慮推進

はんだは、スズなどを主成分とした合金の一種だ。はんだを溶かし、家電製品や電子機器、電気自動車(EV)などに搭載されているプリント回路基板に電子部品を固定し電気的に接続する「はんだ付け」に使われる。ペーストタイプ、棒状、糸状、シリンジ入りなどの種類がある。

はんだの融点は220~250度。はんだごてやはんだ槽で加熱して温度を上げ、溶融した状態で電子回路と部品、部品と部品を接合。温度が下がると固まって接続される。

はんだはかつて、スズ(Sn)、銅(Cu)、鉛(Pb)が主流だった。現在では、環境に配慮して鉛の使用を避けて代わりに銀(Ag)を含有し、スズと銅を基材とした「鉛フリー」の製品が広く普及している。

日本では、はんだの合金組成をスズ、銀、銅(Sn-3.0Ag-0.5Cu)で銀の含有率3%の「SAC305」を、電子情報技術産業協会(JEITA)が2000年に業界基準として推奨。これまで家電やAV機器などに広く採用されてきた。

しかし、はんだ材料コストの50%を占める銀の価格が高騰したことで、コストダウンのために含有量を3%から1%レベルまで減らす「低銀化」が進み、最近は銀を全く使わない「銀レス」のはんだ製品も開発されている。

合金の材料(元素)の比率を変えることで、接合強度を高めるなど性能を変化させられる。スマートフォンやEVなど製品の多様化に伴い、用途に合わせてインジウム(In)、コバルト(Co)、アンチモン(Sb)、ゲルマニウム(Ge)など、新しい材料を添加した製品が登場している。

微細粉の使用も

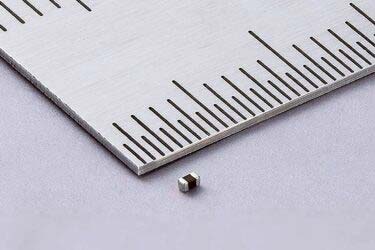

スマホ用に超小型チップ部品が開発され、0201サイズ(0.25×0.125×0.125ミリメートル)の積層セラミックコンデンサーが製品化された。電子部品の超小型化に伴い、はんだ粉末も一般に使用されている30マイクロメートルではなく10マイクロメートルの極微細粉を使用したペースト状が製品化されている。

さまざまな業界でカーボンニュートラルへの関心が高まり、はんだ業界においても環境負荷の低減につながる、低温はんだ(低融点はんだ)の需要が高まっている。

低温はんだは、従来製品よりも低温で溶融するのが特徴だ。普及が進む鉛フリーはんだは融点が高く、低温化が求められている。

一般的に、はんだはビスマス(Bi)、In、カドミウム(Cd)などが含有されることで融点が183度未満に下がる。融点が低ければ、はんだ付けの際にはんだ槽の省電力化や実装工程の簡略化などが可能となり、カーボンニュートラルの実現につながる。(毎週金曜日掲載)