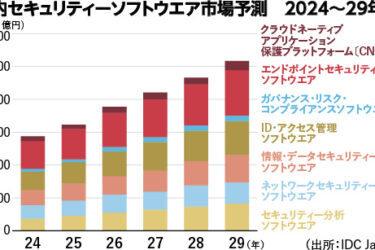

2025.02.20 【コンデンサー技術特集】高電圧対応「薄膜高分子積層コンデンサー(PMLCAP)」の開発動向 ルビコン

【はじめに】

持続可能な社会実現のため、自動車産業においては特にゼロエミッション車に分類されるBEV(バッテリー電気自動車)の普及が期待されている。しかしながら、効果的に環境負荷を低減するためには、再生可能エネルギーの活用を前提とした電力供給の持続可能性追求やバッテリーのリサイクル技術の向上など、本格的な普及段階への移行に向けて大きな課題が残されている。このような状況からBEVについては、充電インフラの整備やバッテリー技術の進化に合わせて、従来よりも緩やかな成長が予測されている。そのため、当面はHEV(ハイブリッド電気自動車)、PHEV(プラグインハイブリッド電気自動車)といった内燃機関を併用した自動車やFCEV(燃料電池電気自動車)との併存が見込まれている。

したがってBEVをはじめとする各種移動体の電動化技術は、異なる電圧レベルのシステムが共存する形で進化を続けることが予想されており、搭載される電子部品に求められる電圧仕様も多様化する。また、その進展になくてはならない発電、送電、配電、蓄電などインフラ環境を支える高度な電力変換に対する技術革新についても、各種電装部品の進化が重要となる。

ルビコンでは各メーカーが考える脱炭素社会実現に貢献する自動車への転換計画に合わせ、低電圧品から高電圧大容量品に至るまで各種コンデンサーの提案を行っている。ここでは、車載用フィルムコンデンサーの小型化・高耐熱化への貢献に対し期待の大きい、薄膜高分子積層コンデンサー(以下PMLCAPと記す)の高電圧商品開発に関する取り組み事例を紹介する。

1.PMLCAP製造プロセスの特長

■革新的な誘電体蒸着製法

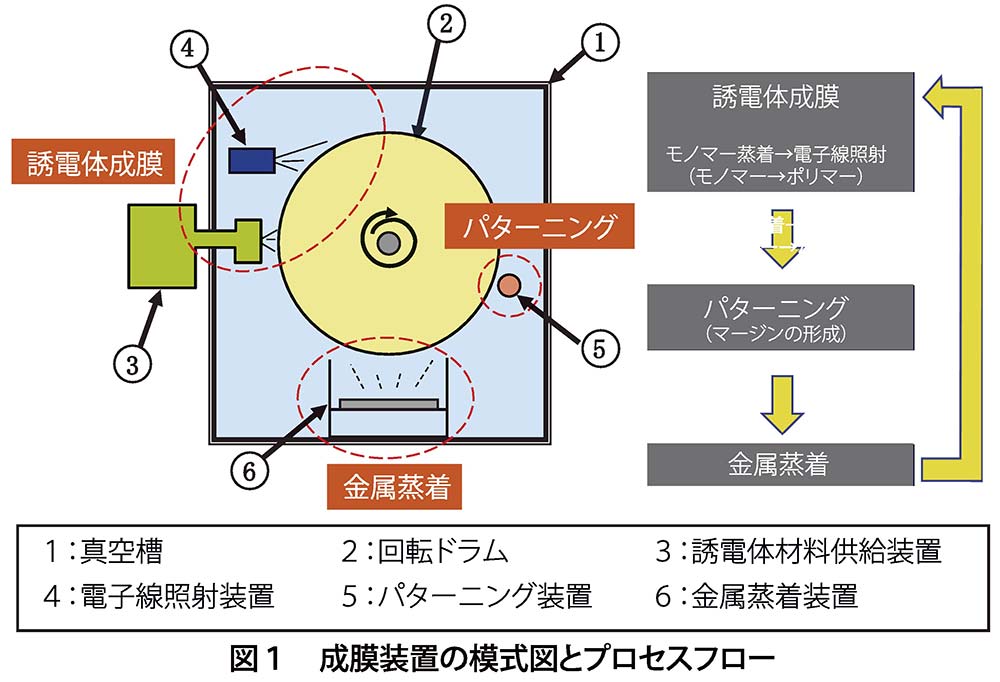

一般的なフィルムコンデンサーは、ポリプロピレン(PP)に代表される熱可塑性樹脂を延伸成型してフィルム状に加工したものをコンデンサー誘電体として使用するのに対し、PMLCAPは熱硬化性樹脂を真空中で蒸着し硬化させたものを誘電体としている。PMLCAP成膜工程で使用する成膜装置の模式図とプロセスフローを図1に示すので参照いただきたい。

誘電体蒸着製法では、パターニング~金属蒸着を含む連続プロセスを成膜装置内で実施することにより、フィルムコンデンサー製造の4プロセス(1.フィルム延伸→2.真空金属蒸着→3.蒸着フィルムスリット→4.素子巻き取り)を成膜工程一つに集約することができる。また、蒸着により製造される誘電体の均一な薄膜形成がPMLCAP最大の特長であり、誘電体材料の供給量と回転ドラム(図1の②)の回転速度の制御によって任意の膜厚調整ができる。本プロセスを用いれば、例えば熱可塑性フィルムコンデンサーでは実現不可能な膜厚0.1μmといった極薄誘電体層でも安定的な成膜が可能である。

■耐熱性に優れた誘電体材料の採用

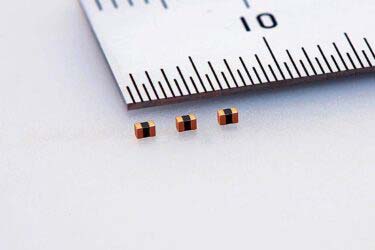

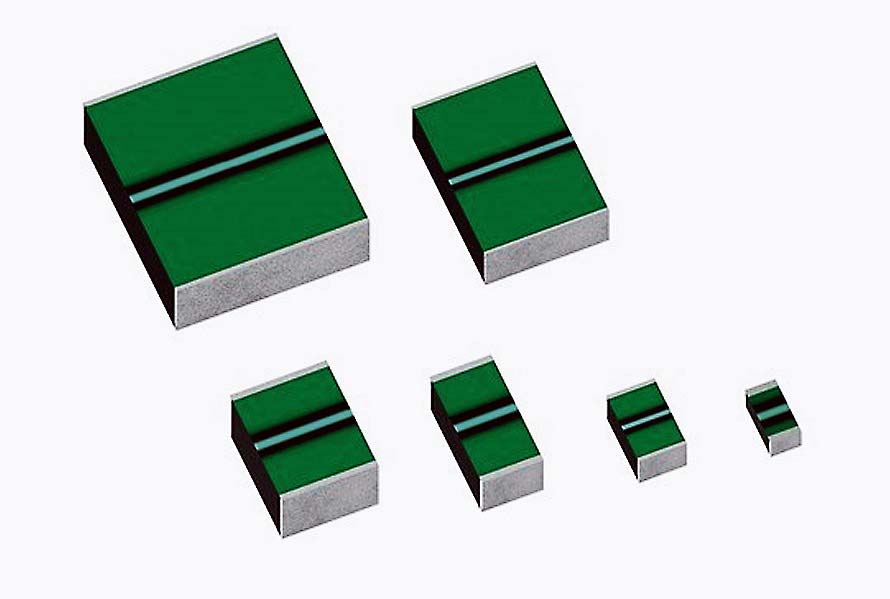

フィルム延伸加工を必要としないPMLCAPの誘電体蒸着製法は、加工難易度(薄膜化や巻き取り作業性の確保)やプラスチック市場における流通量(材料価格)などにとらわれることなく、幅広いプラスチック材料に対してコンデンサー誘電体としての適用の可能性を広げるものである。当社では蒸着製法に適合する多くの候補材料の中から熱硬化性アクリル樹脂を選択し、2008年から面実装チップ形PMLコンデンサー(図2)の量産を開始している。このアクリル樹脂はPPフィルムよりも耐熱性が高く、コンデンサーの使用上限温度を125℃以上に設定することができる。またこの樹脂には融点がないため、周囲温度の上昇や電流重畳による発熱が過剰となった場合でもコンデンサー素子が変形することはなく、熱に起因するショートリスクを大幅に下げられる。

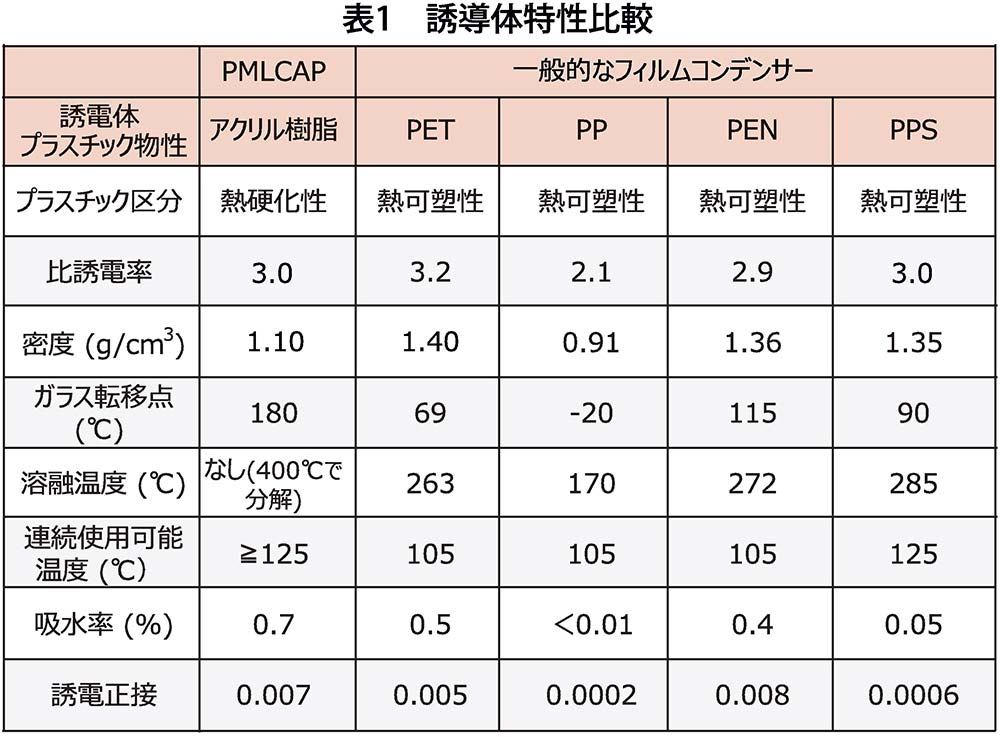

表1に誘電体のガラス転移点や溶融温度など、各素材固有の物性値を示す。PMLCAPの誘電体(アクリル樹脂)はPPより比誘電率が40%以上高く、誘電正接の急変ポイントとなるガラス転移点がコンデンサー連続使用可能温度より高いこと、熱硬化性プラスチックのため溶融温度がないことなどが強みである。半面、吸水率が高いこと、誘電正接がPP、PPS(ポリフェニレンスルフィド)に比べ大きいことが弱みとなっている。

プラスチック技術は日進月歩で進化を続けており、今後もさまざまな素材の調査ならびに研究開発を継続し、より高機能な電子部品開発の一助としてゆく計画である。

2.PMLCAP高電圧化への取り組み

■開発の背景

従来のフィルムコンデンサーとは全く異なる製法、材料からなるPMLCAPは、従前よりその利点を最大限に生かした高電圧、高耐熱、高エネルギー密度の商品開発を強く要望されている。その背景として、特に車載電装機器についてはインバーターのスイッチング周波数上昇により平滑コンデンサーの静電容量を下げることが可能となったことで、静電容量当たりの耐リプル電流が大きなコンデンサーの必要性が増していることが挙げられる。結果として、「高電圧・大電流」「長寿命」を特長とするフィルムコンデンサーの需要増加ならびに、そのイノベーションへの期待が膨らんでいるものと理解している。

以下、今年から来年にかけてリリースを予定している二つのPMLCAP高電圧商品を紹介する。

■HPBシリーズの概要

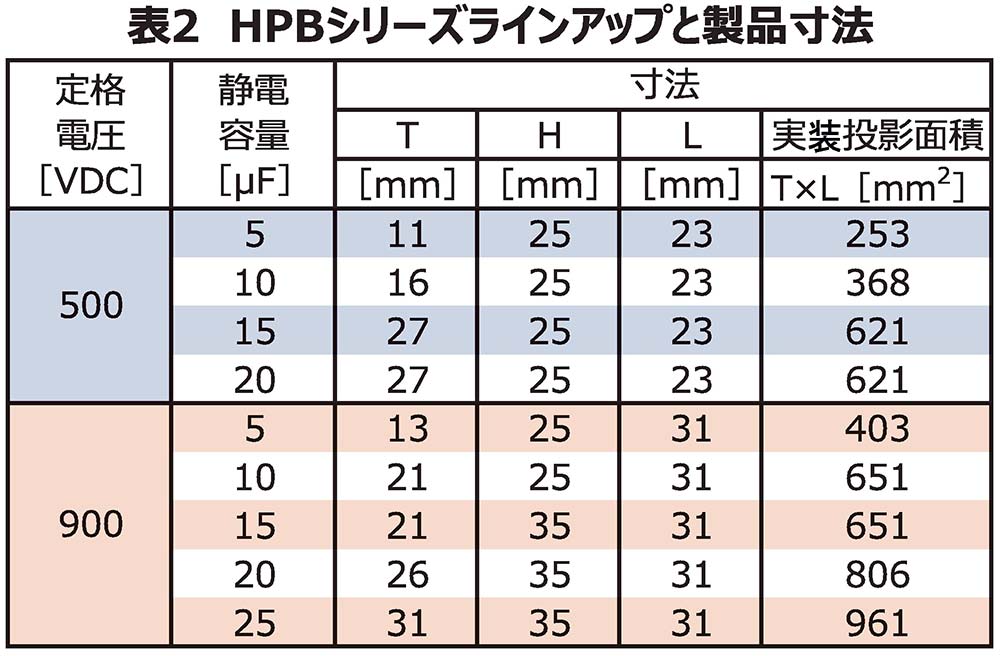

HPBシリーズは、樹脂ケース入り汎用(はんよう)フィルムコンデンサーの内蔵素子をPMLCAPに置き換えた構成となっており、素子の小型、高耐熱化による付加価値創出を狙った商品である。製品外観(図3)およびラインアップ一覧(表2)を参照いただきたい。

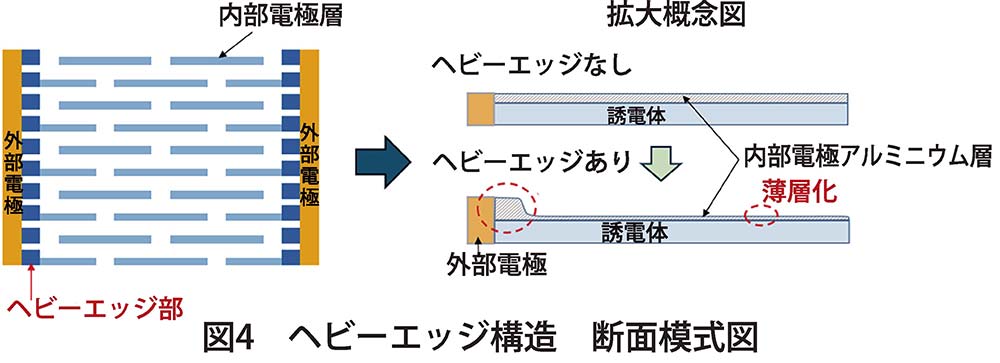

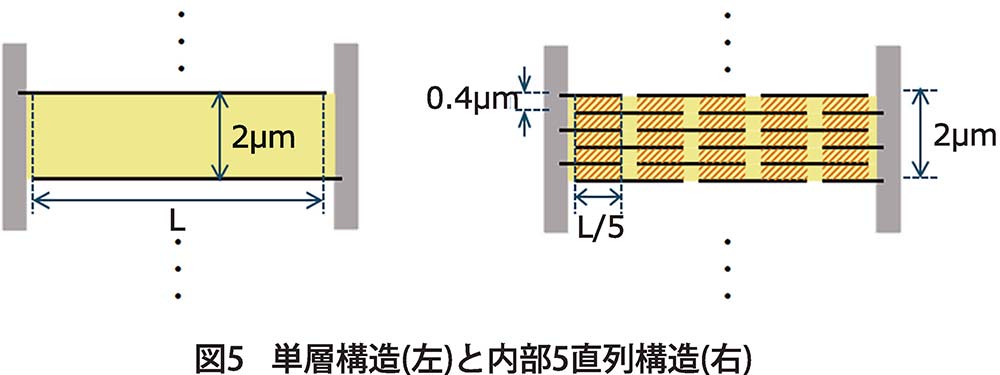

本シリーズは、高電圧化のためフィルムコンデンサーでも用いられるヘビーエッジ構造(図4)を使用するとともに、薄膜蒸着の利点を活用した内部直列構造を採用することでコンデンサーの低ESR化を実現している。表1に示した物性値の通り、同一定格電圧に対してPPとPMLCAPが同じ誘電体厚みで設計された場合、誘電率の差分によりHPBシリーズはPPフィルムコンデンサーに対し30~40%小型化が可能である。また図5は、コンデンサー単層構造と内部5直列構造を比較した模式図で、単層構造がPPフィルムコンデンサー、5直列構造が高電圧PMLCAPをイメージしたものである。PPの最薄膜厚を2μmとし、これを単層構造として定義すると、5直列構造品(PMLCAP)は膜厚0.4μmで同一の定格電圧かつ同等の静電容量を出現させることが可能である。この構造をもとに内部電極厚みや外部電極などを同一とした場合の電極抵抗(ESR)と熱伝導度を試算すると、5直列品は単層品に対してESRが5分の1、積層面に沿った方向の熱伝導度が2.3倍という結果が得られている。PMLCAP独自のサブミクロンオーダー誘電体によりコンデンサー積層数が増加することで、①並列効果によるESR低減②内部電極比率増加による放熱効率アップがプラス作用として得られる。

このように誘電体蒸着製法によって得られる薄膜技術により、小型、高耐熱のみならず、低ESR化と熱伝導度向上を実現できることもHPBシリーズの優位点である。

■HPMシリーズの概要

HPMシリーズは、HPB開発で導出されたPMLCAP高電圧化技術を応用することによって、BEVに代表される電気移動体の主駆動インバーター平滑用途を念頭に置いた高電圧大容量コンデンサーモジュールである。先述の通り、市場からのコンデンサーに対する要求は多岐に及んでおり、定格電圧、静電容量、定格リプル電流など、千差万別のため、さまざまな用途に対し個別カスタム対応を行う必要がある。したがってHPMについては、現在のところ標準仕様を制定していない。

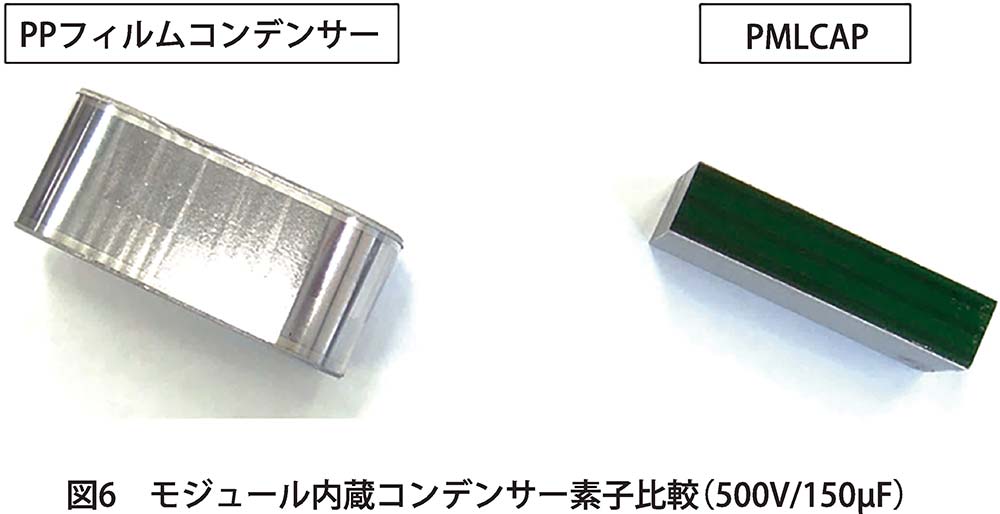

図6にモジュールに内蔵される代表的な素子イメージを示す。この素子比較からも分かるように、HPMシリーズは、従来のPPフィルムコンデンサーを用いたコンデンサーモジュールと比較して大幅な小型・軽量化が図れる商品である。またイメージ図では500V定格品を例としたが、これよりも低電圧領域のモジュールであれば薄膜誘電体成膜技術によってさらなる小型設計提案が可能となることは、これまでの説明の通りである。

本シリーズには、限られたスペースに対して、より高性能かつ長寿命を実現する最適なコンデンサー設計提案が求められる。また、モジュール内で複数素子をバスバーによる並列接続する製品が多く、配線に起因するESL(等価直列インダクタンス)をいかに抑制するかも重要な開発ポイントである。当社では電流相殺や等長配線など、これまでフィルムコンデンサーで培った製造ノウハウと新規PMLCAP製造技術を融合させることにより、多彩な技術提案を展開している。

【今後の展開】

ここまでPMLCAP高電圧商品の製造方法や性能について記述してきたが、本コンデンサーの最大の特長はPPフィルムコンデンサーと比べて「高耐熱」で「小型軽量」なことである。高電圧用途においては、これらの特長を生かすことで、面実装タイプの高電圧スナバコンデンサーや高温対応が必要となるワイドバンドギャップパワー半導体素子(SiC、GaNなど)の近傍への設置が可能なコンデンサーといった、これまでのPPフィルムコンデンサーでは具現化されなかった製品が実現可能になる。

また、部品の小型軽量化が強く求められる電動航空機やドローン、電動バイクなどに最適なコンデンサーであり、採用の拡大が見込まれている。

誘電体蒸着製法によって、高機能化が進むさまざまなプラスチック素材を誘電体として検討可能なPMLCAPは、今後も多様化が予想される車載電装ニーズに適応可能なコンデンサーであり、今回紹介した高電圧品を中心に商品の裾野を広げていく予定である。

〈筆者=ルビコン(株) PML・フィルム技術部〉