2022.01.07 【製造技術総合特集】インテリジェントファクトリーを実現する「1STOP SMART SOLUTION」

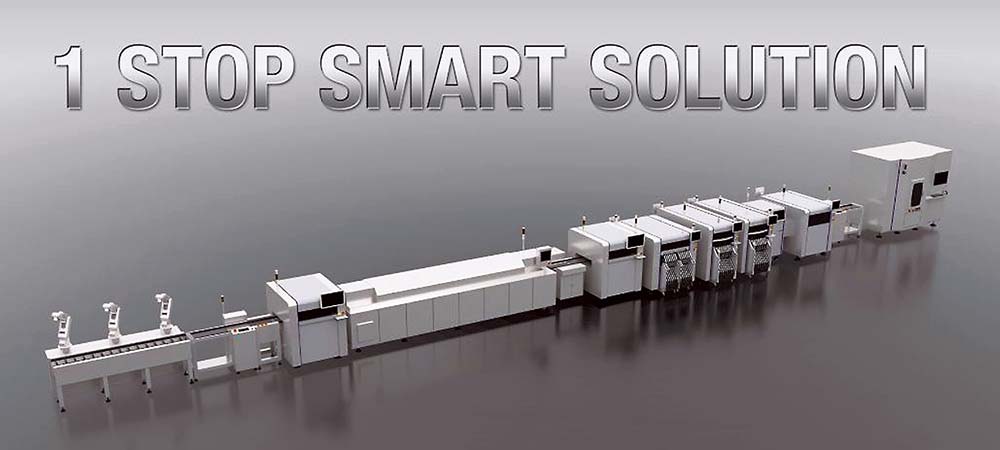

「1STOP SMART SOLUTION」のイメージ

「1STOP SMART SOLUTION」コンセプト

近年の目まぐるしく変化する世界の中で、人々の安心と幸福を追求するため、エレクトロニクスのさらなる進化が求められている。その進化を支える重要なテクノロジーの一つが表面実装技術(SMT)である。

ヤマハ発動機は、最先端のロボティクス技術を駆使してSMT機器を開発。エレクトロニクスの未来に貢献すべく、独自のコンセプト「1STOP SMART SOLUTION」(図)を提唱している。

「1STOP SMART SOLUTION」は①ワンブランドでSMT生産ラインの主要機器の全てをトータルで開発・製造するノウハウがあること②それらのマシンそれぞれが高性能であること、この二つの条件を兼ね備えて初めて成立する。

当社はSMDストレージシステム、はんだ印刷機、ディスペンサー、SPI、マウンター、AOIなど、実装ラインのインテリジェント機能を持つ主要機器の全てを開発・製品化し、その個々のマシン全てに業界トップレベルの高性能を持たせることで、ヤマハワンブランドによる業界随一のフルラインアップ体制を完備した。

さらには、それらの機器を最新IT技術によるIoT・M2M統合システム「インテリジェントファクトリー」によって、他ブランドマシンとの混合ラインでは実現不可能な、ブラックボックスの無い高度M2M連携でつなぎ、機器およびソフトウエア機能の相乗効果でラインの能力を最大限に引き出して理想のコンセプト「1STOP SMART SOLUTION」を実現。これにより、SMT工場のスマートマニュファクチャリング化を強力に推進している。

「1STOP SMART SOLUTION」による最新機能の例

当社のSMT機器製品と、進化を続ける「インテリジェントファクトリー」との相互連携による、最新の自律化、省人化機能例を紹介する。

(1)生産計画・稼働工程:新ソフトウエア「YSUP-PG」

①新GUIはユーザーインターフェースを刷新した。直感的に操作できるレイアウトにこだわり、初心者には分かりやすく、上級者には効率良く、操作が行える。

②CAD/CAM/ガーバーデータ変換はASCⅡ形式のCADデータだけでなく、標準CAMデータから実装データへの変換も可能。さらにガーバーデータから高精度に生産基板画像を生成でき、正確なデータ作成をサポートする。

③ビジュアルエディターは、標準CAMデータやガーバーデータから生成した画像を表示し、事前に実装位置や実装角度を正確に確認することができる。実際の部品画像から部品寸法の自動計測も可能だ。グラフィック画面で正確に確認しながら、通常は手間のかかる修正作業をスキルレスで実施できる。

④3Dグラフィックビューは部品干渉や搭載座標などを3Dイメージで正確に確認でき、基板データの品質を向上させる。

⑤グルーピングは、段取り換えが多い現場で、共通部品の組み合わせを自動で計算し、無駄のない生産の順番を決定する。加えて、リフロー工程の温度プロファイル変更による切り替え時間を考慮して、最も効率の良い順番を算出。段取り時間や待ち時間を最小化でき、作業効率と生産性のアップが図れる。デュアルレーンにも対応する。

(2)段取り・補給工程

①残数モニターは、部品出庫情報をタブレットや携帯などを使って離れた場所でも確認でき、補給のタイミングを知ることが可能。

②まとめ補給はSMDストレージシステムYST15と、次のリールをプリセットできるオートローディングフィーダー、まとめ補給ソフトを併用すると、必要な部品を必要なタイミングで一括出庫し、マシンを止めずにまとめて部品補給が行える。オペレーターの巡回回数を激減させ、大幅に作業効率が向上。AGV(自動搬送車)との連携による自動部品搬送も可能。

③新IT-Systemは、フロア全体の部品や材料の情報を一元管理し各種オプション機能の基盤となるシステムだ。リアルタイムな高速応答性を実現し、100台接続でも1台接続時と同等のレスポンスが可能。周辺装置や上位システムとの信頼性の高い連携を実現する。

(3)品質に貢献するソフトウエア

①ライブダッシュボードはフロア全体や各ラインの稼働状況を、一覧でリアルタイムにモニタリングできる。

②分析ダッシュボードは生産の進捗(しんちょく)や実績、OEEやKPIを見える化し課題の分析を支援。

③All Image Tracerはマウンターの部品認識画像を全て保存。ビューアーアプリで目的の画像を簡単に検索でき、迅速な不良要因の特定を可能にする。

④N点照合は、リフロー前後の外観検査結果をきっかけに、マウンター、プリンター関連の画像と情報を突き合わせ、NG搭載点の不良要因を素早く特定できる。

〈筆者=ヤマハ発動機〉