2021.04.01 【半導体材料特集】大陽日酸の高濃度H₂O₂ガス供給装置(Peroxidizer®)を用いたALD成膜プロセス

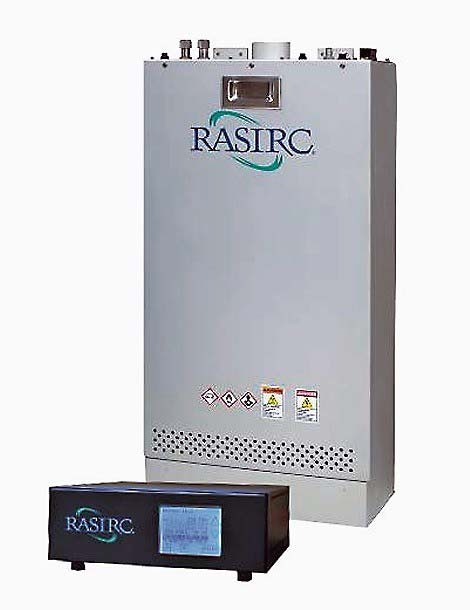

RASIRC Peroxidizer®

要 旨

Al₂O₃-ALDおよびTiO₂-ALDのプロセス改善を目的として、酸化剤の効果を検証した。RASIRC製Peroxidizer®から高濃度H₂O₂ガスを供給することで、既存酸化剤を使用した場合よりも高い成膜速度で良質な酸化膜が形成されることを実証した。

はじめに

High-k絶縁膜用Al₂層やダブルパターニング用TiO₂は、一般的に、水蒸気やオゾンガスを酸化剤とする原子層堆積法(ALD:Atomic Layer Deposition)で形成されている。しかしながら、これらのプロセスでは、成膜速度(GPC:Growth Per Cycle)が遅い、成膜温度を下げると膜質が劣化する、という課題がある。

我々は、これらの課題を解決できる効率的な酸化剤として過酸化水素に着目し、高濃度H₂ガスを安定供給できるRASIRC製Peroxidizer®の適用性を検証した。

Peroxidizer®は、薬液洗浄等で使用される過酸化水素水溶液(30wt%)を原料とし、膜分離技術によって安全に気化・精製することで、高濃度かつ高純度なH₂ガスを供給できる装置である(写真)。50,000ppmのH₂ガスを供給する際のキャリアガス流量は最大5L/minであり、共存する水蒸気濃度は20%である。

実 験

ホットウォール型管状反応炉を用い、図1に示す条件で成膜実験を行った。プリカーサーは、TMA(Trimethyl aluminum)またはTDMAT(Tetrakis dimethylamino titanium)とした。H₂O₂ガスおよびH₂Oガスの供給にはPeroxidizer®を用いた。O₃ガスの供給にはオゾン発生装置を用いた。

成膜特性は、分光エリプソメーターを用いた膜厚(GPC)、屈折率(Refractive Index)の測定結果より評価した。膜質は、XPS(X-ray Photoelectron Spectroscopy)およびFT-*IR(Fourier Transform Infrared Spectroscopy)の測定結果より評価した。併せて、絶縁破壊強度およびフッ酸耐性も評価した。

Al₂O₃-ALDの特性

図2から、成膜温度150℃から350℃の範囲においては、H₂O₂ガスを用いた場合の方がH₂Oガスを用いた場合よりもGPCが高いことがわかる。H₂O₂ガスを使用することで、基板表面にプリカーサー吸着点となるOH終端がより多く形成され、TMA吸着量増加、すなわちGPC上昇につながったと考えられる。また、H₂O₂ガスを用いた場合の方がH₂Oガスを用いた場合よりも高い膜密度および良好な絶縁破壊強度を有するAl₂O₃薄膜を形成できることが確認された。

一方で、図2で示された全ての薄膜は、その屈折率が約1.65であることから、アモルファスAl₂O₃と判断された。XPS分析の結果(スペクトル形状、膜中Al/O比)からも、酸化剤による膜組成の差異は認められなかった。

TiO₂-ALD成膜

図3から、いずれの酸化剤を用いても、成膜温度125℃から175℃の範囲ではALDモードの成膜であり、200℃以上ではCVDモードの成膜であることがわかる。同じく、全ての成膜温度範囲において、H₂O₂ガスを用いた場合が最もGPCが高いことがわかる。これらの膜の屈折率は概ね2.4から2.5であり、低温ほど低屈折率、O₃ガスを用いた場合が最も温度依存が大きいことがわかった。O₃ガス使用および成膜温度125℃の条件で得られたTiO₂膜にプリカーサー由来と推測されるCおよびNが含まれることからH₂O₂ガス使用が望ましいと判断された。

図4は、TiO₂膜のフッ酸耐性を示す。縦軸のWER(Wet Etch Rate)は、7.1%の希フッ酸溶液に2分間浸漬した時の膜厚変化割合を示す。

H₂O₂ガスを使用し、かつより高い温度で成膜することで、フッ酸耐性が高い、すなわち緻密なTiO₂膜が形成できると判断される。

まとめ

H₂OガスやO₃ガスの代替として、高濃度H₂O₂ガスを使用することが、Al₂O₃-ALDおよびTiO₂-ALDの高速化および低温化に有効であることを実証した。

<大陽日酸(株)>

![[図1]ALD実験のプロセス条件](https://dempa-digital.com/wp-content/uploads/2021/03/MN20210401T455B0200010_G0401TGI20221THV.jpg)

![[図2]GPC a function of temperature(Al 2O 3)](https://dempa-digital.com/wp-content/uploads/2021/03/MN20210401T455B0200010_G0401TGI30221THV.jpg)

![[図3]GPC as a function of temperature[TiO 2]](https://dempa-digital.com/wp-content/uploads/2021/03/MN20210401T455B0200010_G0401TGI40221THV.jpg)

![[図4]WER evaluation(TiO 2)](https://dempa-digital.com/wp-content/uploads/2021/03/MN20210401T455B0200010_G0401TGI50221THV.jpg)