2021.05.17 統合生産システムのシミュレーション FUJIがデジタルツイン技術活用

FUJIのNXTRを中心としたFUJIスマートファクトリーのイメージ

FUJIは、スマートファクトリーの推進において、「デジタルツイン」の技術を活用したシミュレーションによる顧客への提案活動を広げている。

製造業は人件費の高騰、就業者不足などで生産の自動化、省人化の要求が高まり、新型コロナウイルスの感染拡大によって、人的リスクの少ない生産の省人化、さらには全自動化、無人化への関心が高まっている。実装工場においても同様で、スマートファクトリーの普及が進む。

同社は自動段取り替えなど柔軟で無駄のない生産を実現するIoT/M2Mを活用し、統合生産システム「Nexim(ネクシム)」をベースにした「FUJIスマートファクトリー」をグローバル市場で推進している。

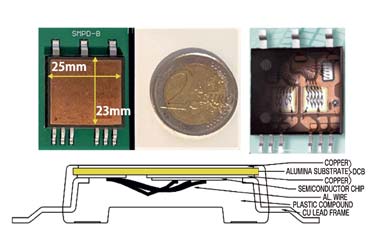

同システムの新プラットフォームに位置付け、表面実装ラインの完全自動化を目指した次世代実装機NXTRや、クリームはんだ印刷機NXTR PMを市場に投入した。

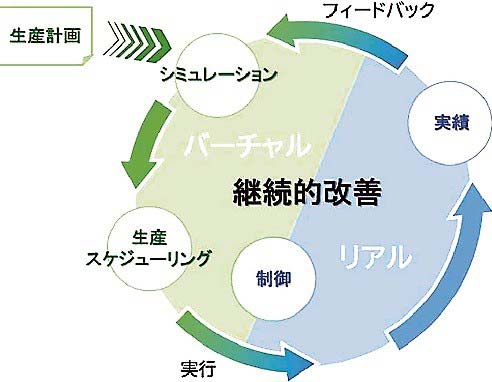

デジタルツインは、フィジカル(物理的)なリアル空間の情報をIoTなどを活用して、リアルタイムでバーチャル空間に送り、その空間内にリアル空間の環境を再現する。デジタルツインの環境を活用し、リアル空間のモニタリングやシミュレーションなどを行うことができる。

生産現場の自動化を推進する際の課題の多くは、自動化すべき工程の特定と自動化機器の選定にある。自動化設備の導入効果が薄くなってしまうリスクを回避するために、事前の確認が重要となり、デジタルツインのシミュレーション技術の活用が有効になる。

Neximはシミュレーション技術を活用して、既存のSMTフロアをバーチャル空間に再現。リアルでは数値化が難しかった人間の作業負荷を考慮することで、SMTフロアの課題を可視化する。また、自動化機器を導入した場合やオペレーションを変更した場合の効果の可視化も可能になる。

バーチャル空間でモデル化されたSMTフロアでは、AGVや部品自動倉庫の台数、作業者数、作業動線など工程ごとにパラメーター設定が可能で、導入効果を確認できる。

正確なシミュレーションの実現には、使用するデータの精度が重要となる。Neximは、生産品種や運用方法ごとに正確なサイクルタイムの算出や、きめ細かな実績値を提供でき、シミュレーションの精度向上に有効になる。

同システムは全自動化を強く意識している。生産を始める前の煩わしいスケジュール作成、部品の在庫管理・準備・配膳などを自動化するスケジューリング機能を強化している。

日々の生産計画に対し、生産現場ではライン割り当てや生産順序、作業者のシフトなどを考慮し、生産スケジュールを作成している。しかし、自動化を進めていくとフロア内の自動化機器が増え、スケジューリングはより複雑化する。このためスケジューラーにより、所有するラインや自動化機器、作業者のスキルや勤務シフトをモデル化することで、ラインへの割り当て、さらには生産順序を考慮したセットアップの作成を可能にした。

また、生産する品種ごとにタクトが異なる点は、Neximが正確に生産時間を算出する。Neximとスケジューラーが連携することで、部品の払い出しから外段取り、運搬のタイミングまでをスケジューリングする。

部品準備の自動化は、生産現場(リアル)の実績をデジタル化するために有効になる。実績と計画のギャップを分析することで原因を特定し、シミュレーション(バーチャル)へのフィードバックの精度を上げる。