2022.04.07 【半導体材料技術特集】量産型HVPE成膜装置向けGaCl₃供給技術の開発 大陽日酸

大陽日酸は、量産型Ga₂O₃-HVPE成膜装置の実現に向けて、原料となる三塩化ガリウム(GaCl₃)を供給するGaCl₃ジェネレーターの試作・評価を実施した。具体的には金属Gaと塩素ガスによる2段階反応を用いてGaCl₃を生成した結果、GaCl₃生成量は量産型HVPE成膜装置(6インチ×7枚炉)に必要と想定される供給量(Ga₂O₃成膜時においては7000μmol/min以上)を達成した。また金属Ga充塡(じゅうてん)容器の構造やガス条件の最適化により、金属Gaと塩素ガスの反応効率を99%以上に高めることに成功した。

1.研究背景

低炭素化社会実現に不可欠のパワーデバイスでは、電力ロス低減のために電力変換効率の向上が図られており、シリコン(Si)よりバンドギャップやバリガ指数などの材料物性面で優れた炭化ケイ素(SiC)、窒化ガリウム(GaN)および酸化ガリウム(Ga₂O₃)といった次世代半導体材料の実用化が期待されている。

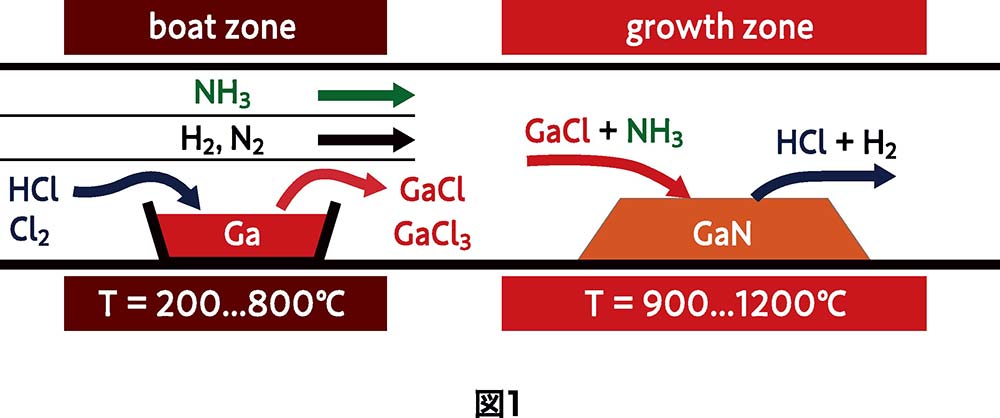

特にGa₂O₃は基板を安価に製造可能であり、市場競争力の高いデバイスになると見込まれている。しかし高性能で低価格なGa₂O₃デバイスを実現するには成膜コスト低減が課題である。この解決には高速成長かつ高純度成膜が可能なHVPE(Halide Vapor-Phase Epitaxy)法(図1)を用いた量産型HVPE成膜装置の実現が必要である。

HVPE法は金属塩化物(GaCl、GaCl₃、AlCl₃、InCl₃など)を用いた成膜方法であり、他の成膜法と比べて原料コストが低く、GaNやガリウムヒ素(GaAs)の成膜においては成長速度が速い(100μm/hr以上)。一方で、小口径(2インチまたは4インチ)単枚相当のものしか実用化されておらず、成膜コスト低減のためには大口径(6インチまたは8インチ)複数枚対応の量産型HVPE成膜装置の実現が不可欠である。

2.GaCl₃ジェネレーターの開発

GaCl₃ジェネレーターは金属Gaと塩素系ガス(Cl₂やHCl)を800℃以上で反応させることでGaCl₃を生成する2段階反応方式を採用した。1段階目の反応(Zone1)でGaClを生成し、2段階目の反応(Zone2)でGaCl₃を高純度で生成する反応である。

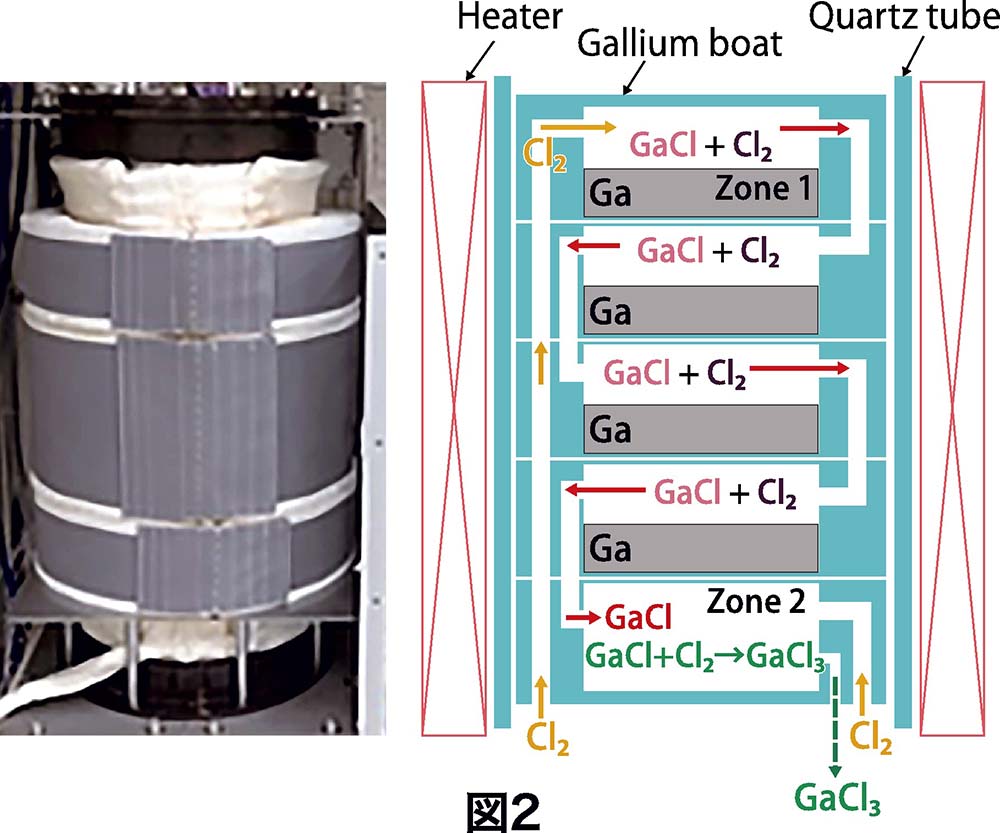

(Ga-Cl₂)-Cl₂反応系では、広い温度範囲にわたって高純度なGaCl₃を生成することが可能である。これはZone2に金属Gaが存在せず、Zone1で生成されたGaClがZone2で供給したCl₂と選択的に反応することによる。またGaCl₃は200℃程度で安定して存在するため、比較的低温で成膜反応炉に配管で輸送できることがGaCl₃を使う利点である。前述した(Ga-Cl₂ )-Cl₂反応系を用いて開発したGaCl₃ジェネレーターの外観写真と構造を(図2)に示す。GaCl₃ジェネレーターの主な仕様を(表1)に示す。

石英管の内部に金属Gaが充塡された容器(ボートと呼ぶ)を1~4段積載可能とした構造である。石英管の外側には加熱用のマントルヒーターを設置している。導入ガスが上段のボートから下段のボートへ流れていく直列多段式ボートを採用した。まず金属Gaを充塡したZone1で金属Ga-Cl₂ガスの反応によりGaClが生成され、Zone2にGaClが輸送される。Zone2のボートにCl₂を再度添加することで、GaCl-Cl₂ガスの反応が起こり、GaCl₃が生成される。生成されたGaCl₃ガスは接続された配管を通り成膜反応炉へ供給される。

直列多段式ボートを採用しているためGaCl₃ジェネレーターのフットプリントは500×500mmと、実験用途で採用されている2段階反応方式を用いた横型フローのGaCl₃ジェネレーターと比べ約半分の小型化を実現した。GaCl₃ジェネレーターの小型化により、成膜装置におけるガス供給ユニット内に複数台搭載することも可能となった。また金属GaとCl₂ガスの接触時間を稼ぐため、ボート内部には複数の拡散板を配置させた。なお開発したGaCl₃ジェネレーターについては、現在特許出願中である。

3.実験

開発したGaCl₃ジェネレーターを使用した実験内容の概要を説明する。図3にGaCl₃ジェネレーターの全体フロー図を示す。ガス供給系はGaCl生成用Cl₂ライン、GaCl₃生成用Cl₂ライン、石英管パージライン、およびGaクリーニング用H₂ラインを設けている。各種ガスの流量はマスフローコントローラーにより制御され、ボート内部に供給される。

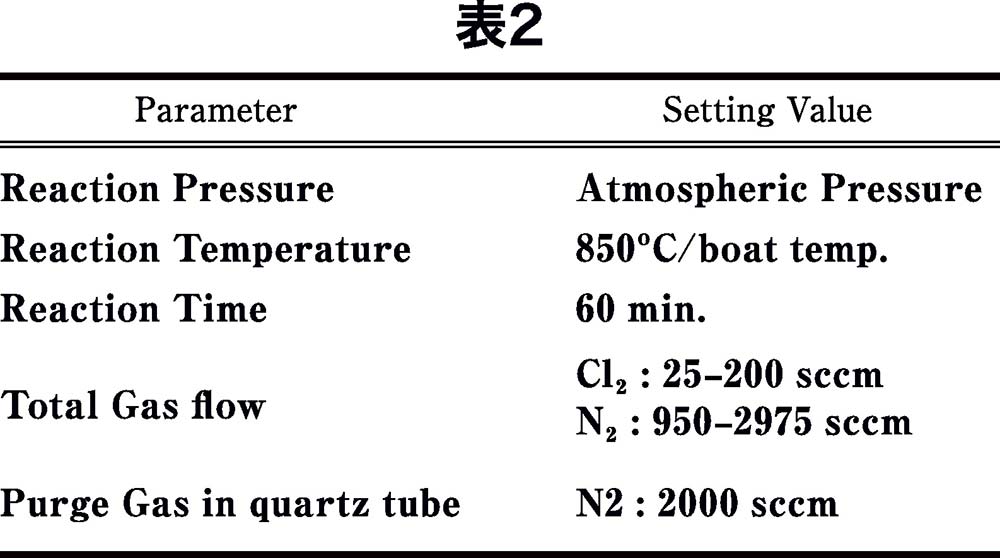

まず開発したGaCl₃ジェネレーターの反応炉内温度分布測定を実施した。上部フランジからK熱電対を挿入し、熱電対位置を変えることで、石英反応管内の上下方向の温度分布を確認した。次に金属Gaを充塡したGaCl生成用ボート1段、GaCl₃生成用ボート1段をそれぞれ用いて、GaCl₃の生成を実施した。GaCl₃生成には金属Ga(純度7N、DOWAエレクトロニクス製)およびCl₂ガス(99.999%、JFP製)を使用した。生成条件を表2に示す。

GaCl₃生成用のCl₂流量は、GaCl生成用Cl₂流量の2倍(理論最適値)とした。GaCl₃生成用Cl₂を流し始めた後GaCl生成用Cl₂を流し、排気配管内部で初期に生成されたGaClが不均化反応(3GaCl→GaCl₃+2Ga)で分解することを防止した。生成されたGaCl₃は200℃に加温された配管内部を通過し、室温以下に冷却されたトラップで捕集した。またGaCl₃ジェネレーターを大気開放する前に、窒素真空置換を行う目的でロータリーポンプを設置した。

金属Gaの重量変化量および投入したCl₂流量から、GaCl₃の生成量を見積もった。見積もられた生成量と理論生成量から金属GaとCl₂ガスの反応効率を算出した。金属Ga上のガス総流量(N₂+Cl₂)や投入するCl₂流量に対するGaCl₃生成量の確認を行った。

GaCl₃ガスが生成されることを目視で確認するため、冷却された石英トラップ内部に、生成したGaCl₃ガスを流通させた。石英トラップで固化回収した粉末のXRD測定を実施し、物質同定を行った。GaCl₃生成中に排気配管内のガスを検知管(ガステック製、測定範囲0.5~8ppm)により直接サンプリングし、未反応Cl₂濃度を確認した。また金属Ga充塡用ボート内のガス流れをシミュレーションにて可視化し、ボート内部に設置された拡散板の有効性を検証した。

4.結果および考察

4.1 GaCl₃ジェネレーターの温度特性

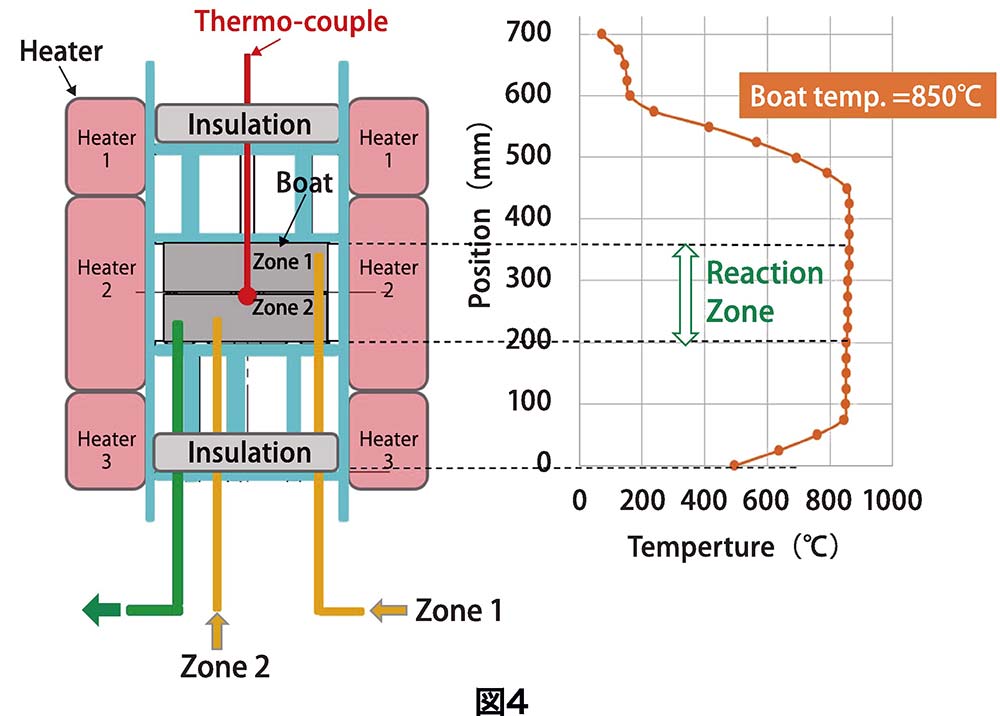

GaCl₃生成実験を行う前に、GaCl₃ジェネレーター内部の温度分布測定を行った(図4)。GaCl₃ジェネレーター内部に熱電対を挿入し上下方向の温度分布を測定した。ボート内部温度が850℃において、金属Gaボートが載置されている領域(反応領域)の温度分布は⊿5℃程度であり、良好な温度分布となっている。この結果から、断熱材が設計通りに機能しており、反応領域は十分に広い温度安定領域内にあるため、金属Gaを充填したボートの段数を増やし生成量をさらに増すことが可能となる。

直列多段式ボートにすることで、設置面積を増やさずに金属Gaの表面積を増やせる点が、このGaCl₃ジェネレーターの利点である。

4.2 GaCl₃の生成確認

石英トラップ内部で捕集されたGaCl₃の様子を図5に示す。石英トラップ下部に白色粉末化したGaCl₃が堆積していることを目視で確認した。GaCl3ジェネレーターを出た直後の配管内部、および石英トラップ内部に堆積した粉末中には金属光沢を有する金属Gaは目視確認されなかったことから、生成された塩化ガリウムは全てGaCl₃だと考えられる。得られた粉末について、粉末XRD測定を実施した結果、結晶構造から計算された回折パターンと良い一致を示し、粉末がGaCl₃であることを同定した。

4.3 GaCl₃ジェネレーターの生成特性

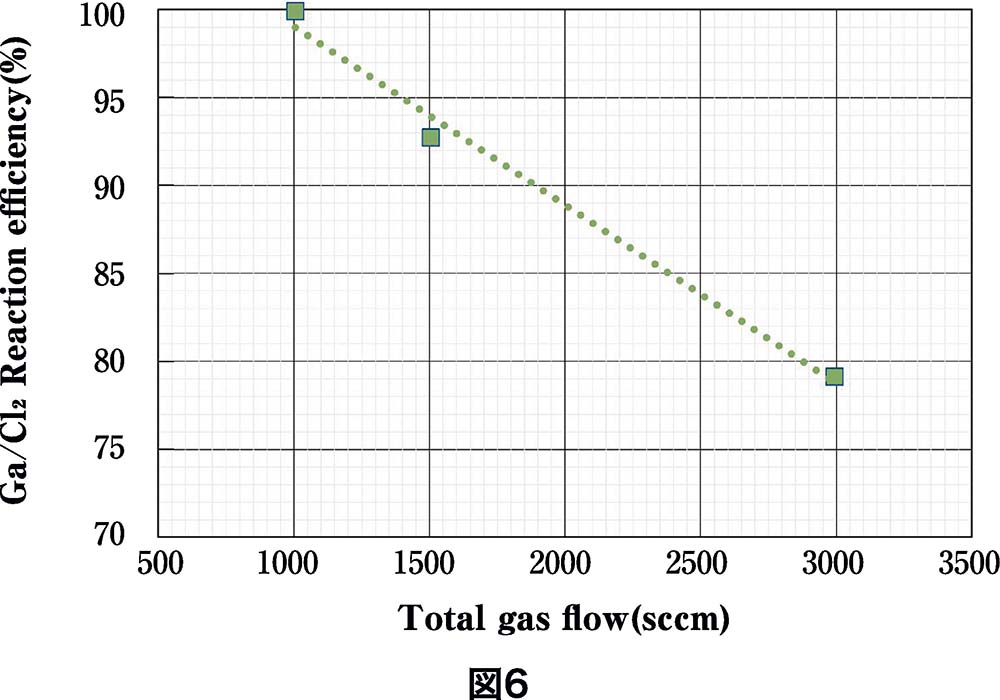

Zone1に流すCl₂およびN₂の総流量と金属Ga-Cl₂ガスの反応効率の関係を調査した(図6)。この時GaCl生成用のCl₂流量を25sccmに固定し、GaCl₃生成用のCl₂流量はその2倍(理論最適値)に設定した。なおGaCl生成用ボートは1段のみ使用した。総流量が3000sccmの場合は金属Ga-Cl₂ガスの反応効率は約80%だが、総流量を1000sccmに低減することで反応効率を99%以上に改善することができた。実際総流量が1000sccmの場合、GaCl₃生成中にGaCl₃ジェネレーターの出口ガスをガス検知管で直接サンプリングした結果、未反応Cl₂濃度は1ppm以下と極微量であった。従来の横型フローのGaCl₃ジェネレーターにおける反応効率の実績が80~90%前後であることを考慮すると、開発したGaCl₃ジェネレーターは高効率であることが分かる。

Zone1の総流量を1000sccm、1500sccm、3000sccmに固定し、Cl₂流量とGaCl₃生成量の関係を調査した結果を(図7)に示す。Cl₂流量とGaCl₃生成量には比例関係があり、Cl₂流量増加に対する良好な制御性が得られた。Cl₂流量を増加させることで量産型HVPE成膜装置に必要なGaCl₃供給量(Ga₂O₃成膜装置6インチ×7枚炉において必要と想定される供給量である7000μmol/min以上)を確保できる見込みを得た。特に金属Ga上を流れる総流量が小さいほど、生成されるGaCl₃の量が多いことが分かる。金属Ga液面上の総流量を少なくすることで流速が低下し、Cl₂の滞留時間が長くなったことが要因と考えられる。金属GaとCl₂ガスの反応効率を高めることでGaCl₃生成量を増やし、かつ未反応Cl₂ガスが成膜反応炉へ供給され成膜が阻害されることを予防することができる。

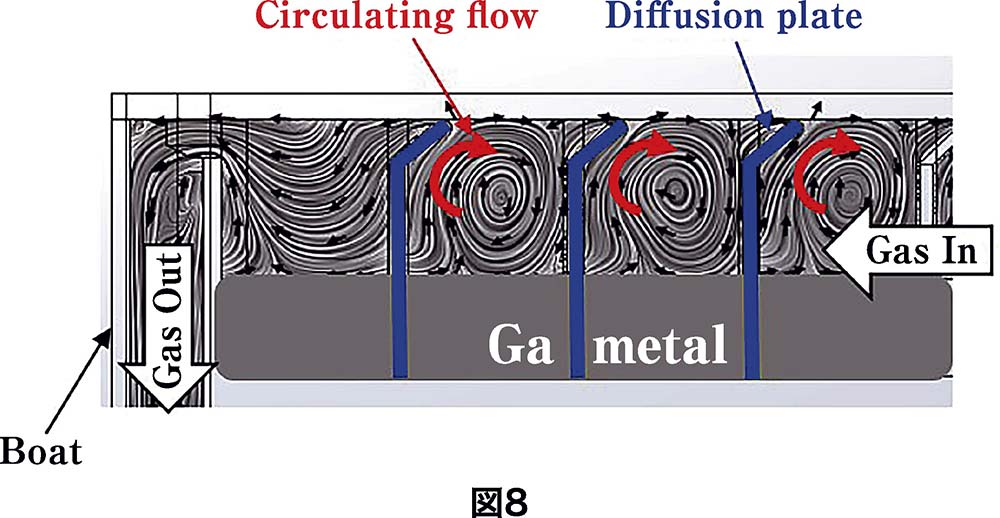

今回開発したGaCl₃ジェネレーターのボート内部には複数の拡散板を設けて、金属Ga-Cl₂ガスの反応効率を高める工夫を行っている。

図8に拡散板を設けた場合のガス流れのシミュレーション結果を示す。先端に屈曲部を有する拡散板をボート内部に挿入することで、上下方向にガスの循環流が形成されていることが分かる。循環流形成により生成されたGaClが金属Ga液面上に滞留することを防ぎ、金属GaとCl2ガスの反応効率を高めている。

5.まとめ

今後は量産型HVPE成膜装置の反応炉へ供給するためのGaCl₃供給技術の確立、およびGaCl₃ジェネレーターのさらなる小型化を図る。またHVPE法における成膜原料となるAlCl₃等の生成にも適用できるようジェネレーターの汎用(はんよう)性向上・標準化を実施していく。さらに、大口径複数枚対応の成膜炉とジェネレーターを接続した、外部供給方式の量産型HVPE成膜装置を設計製作し、上市する予定である。

当社は低損失で省エネルギー化に有望な材料であるGa₂O₃-MOCVD装置の開発にも着手した。パワーデバイスにはトランジスタなどの複雑な構造形成が必要なものがあり、これらの製造には薄膜界面での急峻(きゅうしゅん)性が得やすいMOCVD法が適している。当社はHVPE法およびMOCVD法を用いたGa₂O₃の量産型成膜装置を実現し、Ga₂O₃パワーデバイス普及による省エネルギー化促進に貢献できると考えている。〈大陽日酸(株)〉