2025.01.08 【製造技術総合特集】はんだ

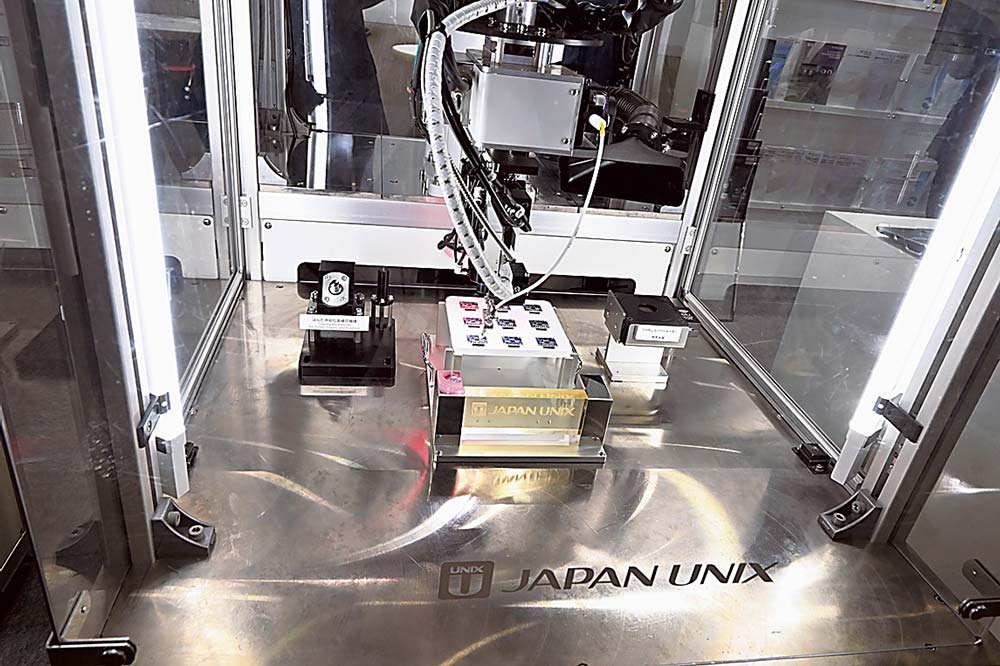

世界をリードする自動はんだ付けロボット

低融点化でCNに貢献

用途に合わせ新製品開発も

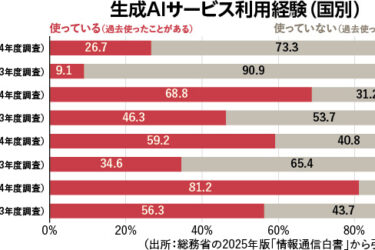

IoTの普及やDX(デジタルトランスフォーメーション)などへの取り組みが進み、電気・電子機器の需要が底上げされている。その中ではんだ業界は、用途に合わせた製品開発やカーボンニュートラル(CN)に貢献する低融点化など、さまざまな技術を開発し進化を続けている。

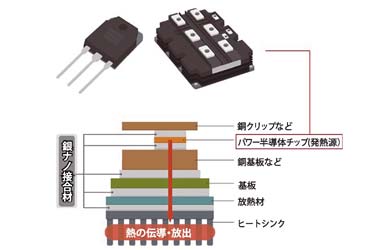

はんだは合金の一種で、金属の接合材料として広く用いられている。電気・電子機器の製造には必要不可欠な素材で、電子回路基板の配線パターンに沿って電子部品や半導体、コネクターなどを搭載して接続するために使われる。

はんだ業界では常に「熱」を扱う必要があるだけに、作業工程で発生するCO2削減に対する関心は高く、表面実装技術業界と連携しながらカーボンニュートラルに貢献するさまざまな取り組みを本格化している。

はんだ付けの接合プロセスは、フラックスによる「酸化被膜除去」の後、母材とはんだにおける「ぬれ」「溶解」「拡散」によって達成される。

酸化被膜が除去された金属表面に溶融したはんだが、ぬれ広がることをぬれ、また、はんだ成分中へ母材の金属成分が溶け込むことを溶解と言う。拡散とは、金属成分が溶解する過程において、はんだ材と母材の原子が相互に移動することによって金属間化合物が形成されること。この溶解と拡散により、はんだの金属間結合が達成される。

これらの中でも、ぬれ性は製品の機能性や安全性に大きく影響するため、はんだ付けに欠かすことのできない特性である。

はんだ付けプロセスの温度を下げることは、CO₂削減につながる。はんだは合金であり、組み合わせる金属組成によって融点が異なる。これまで電子情報技術産業協会(JEITA)が標準組成として推奨してきた、スズ(Sn)と銅(Cu)を基材に銀(Ag)の含有率を3%(質量比)にした「3銀」と呼ばれるSn+Ag+Cu系の「SAC305」の融点は217度。ただ、一般的には220~250度のはんだが用いられることが多い。

融点を下げることは、はんだ槽の省電力化や実装工程の効率化、実装デバイスへのダメージ軽減など利点が多く、その積み重ねがカーボンニュートラルにつながると考えられる。はんだはビスマス(Bi)、インジウム(In)、カドミウム(Cd)などが含有されると融点が183度未満に下がる。こうした低融点はんだを使用したソルダリング工法を表面実装技術業界へ本格的に提案し始めている。

ハロゲンフリーも進む。従来はフラックスのはんだ粉や松ヤニ成分に、活性成分としてハロゲン化物を添加していた。ハロゲンとは第17族の元素で、フッ素(F)、塩素(Cl)、臭素(Br)、ヨウ素(I)、アスタチン(At)の5元素を指す。

ハロゲン元素を含んだものは、廃棄時における焼却など燃焼により、毒性の高いダイオキシンや酸性雨の原因にもなるハロゲンガスを発生する。環境問題に厳しい欧州を中心に、仕様に対する規制がかかり始めているのが実情だ。

ハロゲンを使用しないことで懸念されるぬれ性・溶融性の低下への対応としては、活性剤として有機酸やアミンなどが用いられる。

表面実装技術と呼ばれる電子回路基板製造工程では、ガラスエポキシ材料などの基板上の銅箔(はく)に描かれた電子回路に沿って、はんだ印刷機でペースト状のはんだを塗布し、その後に表面実装機(マウンター)で部品を搭載し、リフロー装置(はんだ槽)ではんだ付けを行う。

リフロー装置では一般的に250度前後の温度ではんだを溶解。温度が下がると固まって電子部品と電子回路基板が接合される。はんだ付けには、はんだごてやはんだ付けロボットを用いるケースもある。

電気自動車(EV)用プリント基板などでは、従来以上に高品質なはんだ付けが要求され、はんだの強度低下につながる「ボイド」を抑えるはんだ製品が広まっている。

鉛の代用 はんだの合金組成はSn、Cu、鉛(Pb)系が主流だったが、欧州を中心に鉛が環境に悪影響を与えると考えられるようになり、現在は鉛に代えてSnとCuを基材にAgなどを加えた製品が普及している。

日本では2000年にJEITAが、SnとCuを基材にAgの含有率を3%(質量比)にした、SAC305を業界標準として推奨したことから、これまで家電やAV機器などに広く採用されてきた。しかし、金属材料の価格が高騰し、特にAgは数倍に値上がりしたため、Agの添加量を抑えた「低銀はんだ」や、銀を含まない「銀レスはんだ」が増えている。

用途に合わせて金属組成を変える製品も増加。例えば、EVに用いられる電子回路基板には耐候性や耐振動性など高強度が要求されることから、Inやコバルト(Co)、アンチモン(Sb)、ゲルマニウム(Ge)などを添加して多組成化することで接合強度を高める新しい製品が登場している。