2025.01.29 高品質なアナログ半導体製品を支える「前工程工場」 エイブリック高塚事業所

高塚事業所の外観

エイブリックはミネベアミツミグループの一員として、電源用ICをはじめとするアナログ半導体を設計・製造・販売している。自社内で回路設計から製造までを一貫して行うことができる垂直統合型(IDM: Integrated Device Manufacturer)のデバイスメーカーで、小型・低消費電力の各種製品を自動車やスマートフォン、医療など幅広い分野に供給している。これら製品の源流ともいえる前工程を担うのが、高塚事業所(千葉県松戸市)だ。顧客のニーズを的確に捉えた製品開発を行い、IDMだからこそできる短期間での製品化を実現し、高品質な製品を安定して供給している。

強固な生産体制を構築

エイブリックの前身は服部時計店(現セイコーグループ)。半導体事業は、1968年にクオーツウオッチ用CMOS ICの開発から始まった。2016年にセイコーインスツルの半導体事業部門が分社化しエスアイアイ・セミコンダクタとして営業を開始。18年にエイブリックへと社名変更した。現在はリチウムイオン電池保護ICなどをスマホ向けに供給するほか、車載向け電源ICや医療機器用ICなどのアナログ半導体を生産している。

製造拠点は前工程の高塚事業所と後工程の秋田事業所の国内2拠点体制。一部は外部のファウンドリーも活用しながら、タイムリーに製品を供給する。さらにミネベアミツミグループとしては千歳工場、滋賀工場の前工程拠点とセブ(フィリピン)の後工程拠点を有し、強固な生産体制を構築している。

時計の生産工場としてスタート

高塚事業所は最寄りのJR市川駅から車で20分、羽田空港・成田空港からは車で約60分とアクセスに優れ、東京都内から最も近い半導体前工程の工場だ。敷地内には設計・技術・管理メンバーが籍を置くNew Technology Centerとウエハー加工工程を行うC棟(地上2階地下1階)、ウエハーテスト工程を行うB棟(地上2階)などがある。設計開発部門も集約されており、従業員数は設計開発、製造部門含め、約400人。開発と生産の連携によるスピーディーな製品化を実現している。

高塚事業所は65年に時計の生産工場として設立され、今年で60周年を迎える。79年にB棟で前工程4インチ生産ラインを立ち上げ、高塚事業所でのアナログクオーツ用ICの開発・製造を開始した。87年には前工程6インチラインC棟が竣工。それ以降、テストラインを構築するなどし、現在の体制となった。同事業所で生産されたウエハーは秋田事業所に出荷され、後工程を経て顧客の元へ届けられる。

グループ内コンテストで世界1位を獲得

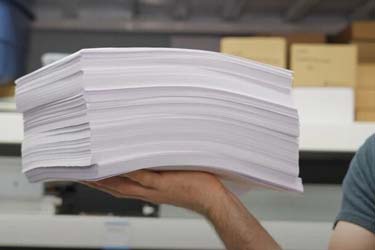

1.2~0.35マイクロメートルのプロセスで製造しており、生産能力は月産2万枚以上。ロット生成から露光、酸化・拡散、エッチング、デポジション、イオン打ち込み、スパッタリングなどの工程を繰り返し、ウエハーへの回路形成を行う。製品やウエハーに成膜する積層数によって違いはあるが、ベアウエハー投入から出荷まで約3カ月を要する。400ステップを超える安定稼働を実現し、高品質のウエハーを出荷している。

同事業所サステナビリティドメインの浦本正久氏は「高塚事業所の前工程製造部門は、チームで業務改善などに取り組むグループ内コンテストにおいて、世界各地にあるミネベアミツミグループの製造拠点の中で世界1位を獲得したこともある。前工程の工場は止まることがない常時稼働が当たり前と思われているが、それを実現するには製造に関わる技術者やメンテナンスメンバーなど多くの従業員の努力に支えられている。そこには科学的な手法やノウハウも生かされており、総合的な点を評価されグループ内で世界一の称号を得られたことは誇らしい」と話す。

高品質の生産を支える設備も充実。同事業所内にはISOが定めるクリーン度で最高水準となる「クラス1」のクリーンルームも備えており、徹底した品質管理を行っている。一部の工程ではロボットを導入するなどし、効率性と品質の安定に活用している。

グループ連携や外部ファブ活用で生産拡大

AI(人工知能)の普及やデジタル化の進展により今後、半導体市場は安定的な成長が見込まれる。アナログ半導体の需要の拡大に対応するため、ミネベアミツミグループ内での連携や外部ファブの活用などにより生産拡大につなげていく。「当事業所の現用地では能力を引き上げることは難しい。ミネベアミツミグループであるMMIセミコンダクターの滋賀工場を活用したり、大口径化への対応は外部のファウンドリーを活用したりすることで、生産性拡大を進めていく」(浦本氏)。既に高付加価値製品などでは外部ファウンドリーの8インチラインを活用した実績もあり、戦略的な活用を進めつつ、ミネベアミツミグループとしてアナログ半導体市場の成長を後押ししていく。