2025.07.11 【電子部品技術総合特集】ハイテクフォーカス 京セラ、小型高容量MLCCの技術革新-世界初「1005サイズ47μF」

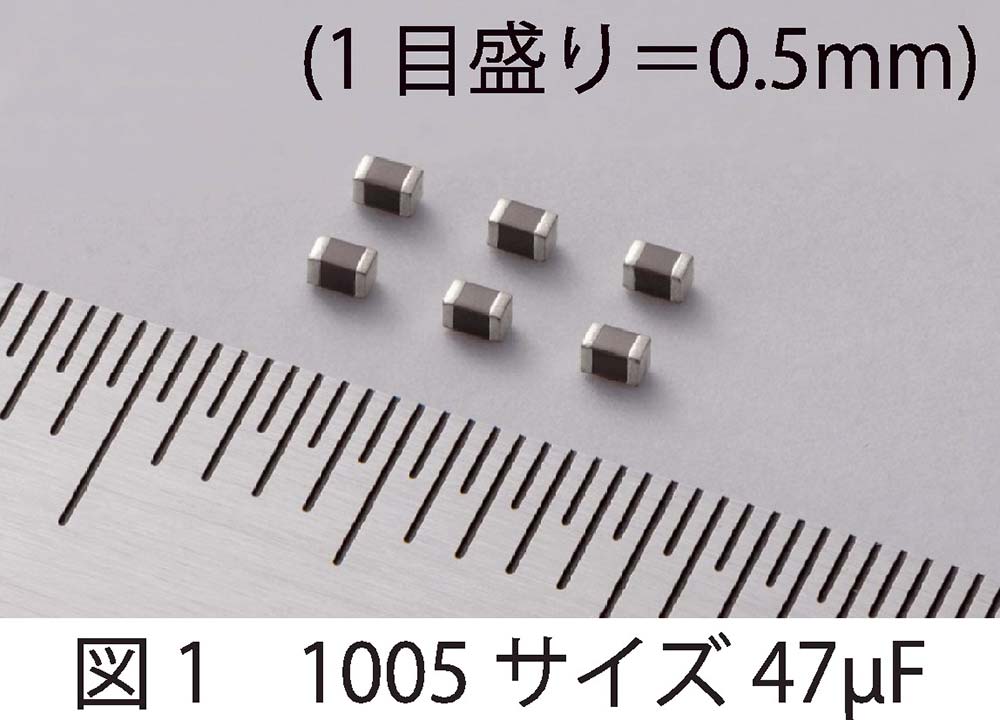

近年、車載機器やIoT端末、スマートフォンなど電子機器の高機能化・小型化が加速し、回路設計における高密度実装や高信頼性がこれまで以上に求められている。これを支えるキーコンポーネントの一つが、積層セラミックコンデンサー(以下、MLCC)である。京セラは、長年培った材料・プロセス技術を基盤に、小型かつ高容量のMLCC開発に挑み、世界に先駆けて「1005サイズ(1.0×0.5ミリメートル)で47μF」を実現した(図1)。本製品は静電容量値が従来比の約2倍となり、MLCCとして約13年ぶりの進化となる。

これにより、京セラは0201サイズ0.1μF、0402サイズ1μF、0603サイズ10μF、1005サイズ47μF、1608サイズ100μFの最先端の高容量ラインアップをそろえ、AI(人工知能)サーバー市場、通信市場、半導体市場といった数多くの市場のニーズに対応している。

本稿ではこれらを実現した、薄層化技術と評価解析技術について紹介する。

1.MLCCの超薄層化技術--誘電体、内部電極、焼成

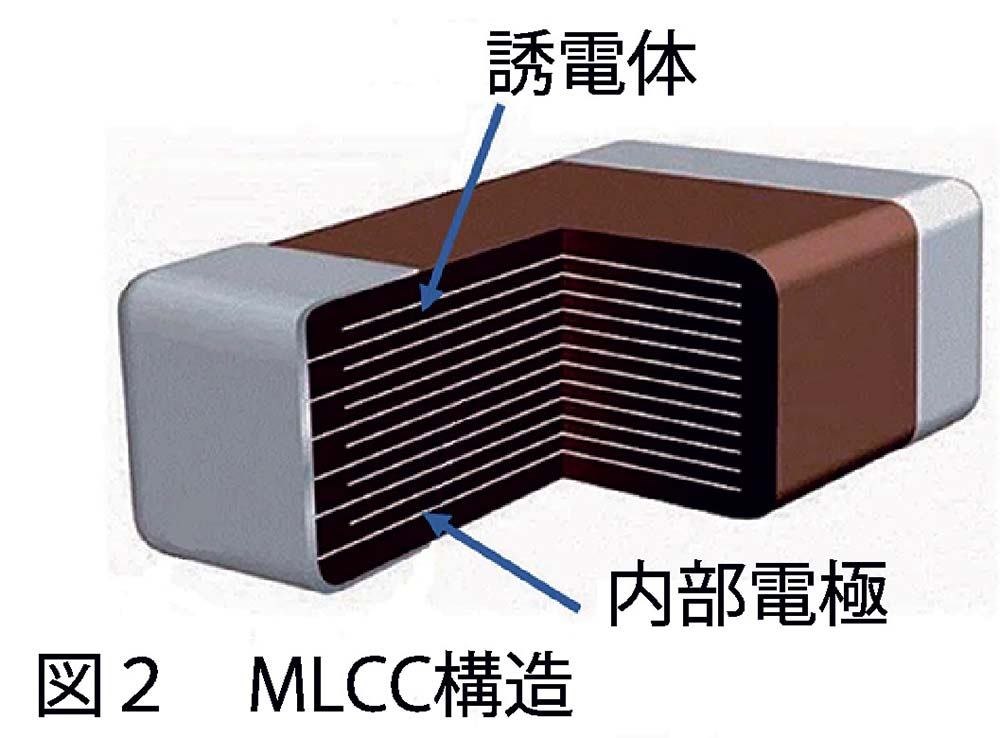

MLCCは、誘電体と内部電極の積層体で形成され(図2)、静電容量は、C=nεS/dという式で表される。ここでnは誘電体の積層数、εは誘電体の誘電率、Sは電極の有効面積、dは誘電体の厚みを示す。MLCCの容量増加と小型化を両立するためには、誘電体と内部電極の薄層化と、積層枚数の大幅な増加が不可欠である。しかし、単に厚みを薄くするだけではなく、各層の厚みや組成のばらつきを極限まで低減し、均一性を確保することが長期信頼性や量産性の観点から極めて重要となる。

例えば、内部電極の凹凸、誘電体の粗大粒子、不純物、欠陥などが、薄層化が進むほど大きな欠陥となり、ショートの増加、耐電圧の低下を招く。また、薄層化することで1層当たりの粒子数が減少するため、長期信頼性に影響する。そこでさらなる薄層化を実現するためには、誘電体材料、内部電極、焼成工程の各要素技術を進化させる必要がある。

誘電体材料には数十ナノメートルの微粒なチタン酸バリウム系を用い、微粒子分散技術を最適化することで粒子の凝集を抑制し、薄層かつ均質な誘電体テープを形成可能とした。内部電極は、電極粒子の小径化、粒度分布およびペーストレオロジーを改善し、厚みばらつきを抑制した。焼成工程では温度プロファイルや雰囲気を精密に制御し、誘電体と内部電極の同時焼結時に発生し得る層間の収縮差を抑制した。これにより、クラックや層剥離の発生を抑えつつ、内部電極の薄層化に成功した。

これらの要素技術により、従来比で大幅な薄層化と積層数増加、さらにはばらつきの低減と均一性の確保を同時に達成した。

2.高信頼性MLCCを支える評価解析技術—劣化箇所の可視化

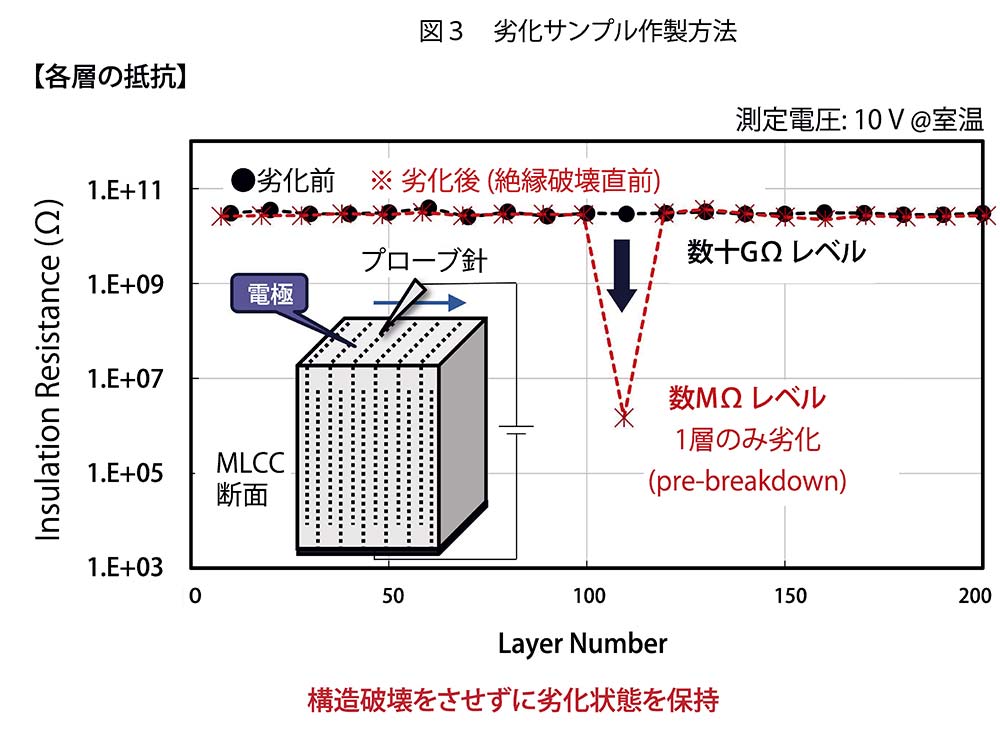

小型・高容量化が進む一方で、MLCCの故障率の低下もますます重要となっている。特に、車載用途などでは温度変動や振動、長期信頼性の確保が不可欠である。しかし絶縁破壊などで故障した場合、その箇所を見つけることは比較的簡単だが、クラックや内部電極溶融により構造が破壊されてしまうので、劣化原因まで断定することは非常に困難である。そのため、構造破壊が起きていない、絶縁破壊直前の劣化箇所を可視化することが重要となる。

そこで京セラは独自に「劣化箇所可視化技術」を構築した。これは劣化箇所を保持した状態で絶縁破壊させずに可視化する手法である。具体的には、MLCCに電圧ストレスを加えながらリーク電流を計測し、低抵抗な劣化箇所を検出する(図3)。その後、収束イオンビーム(FIB)にて断面加工し走査電子顕微鏡(SEM)や透過電子顕微鏡(TEM)を用いて、劣化箇所の微構造の状態を調査する手法である。本技術を用いて劣化原因を追究した結果、磁器内部の粒子径のばらつきを確認した。本結果を根拠に粗大粒子の低減を行い、長期信頼性を確保し寿命を延ばすことに成功した。

設計段階から製品の弱点を定量的に抽出し、材料設計やプロセス条件にフィードバックすることで、根本的な品質改善を図ることが可能となった。

3.イノベーションの連鎖が切り開くMLCCの未来

このように、京セラは「材料・プロセス技術の進化」と「先進的な評価解析技術」という二つの技術を融合することで、小型・高容量かつ高信頼性MLCCの開発を加速している。1005サイズ47μFの実現は、単なるサイズ・容量の進化にとどまらず、次世代電子機器の設計自由度を大きく広げることができると考えている。

今後も京セラは、グループ会社のKAVXとともにグローバルシェア拡大を目指す。独自の技術開発よりMLCCのさらなる高付加価値化を推進し、エレクトロニクス産業の発展に貢献していく。

〈筆者=京セラ〉