2020.07.21 セメント製造でCO₂削減へ NEDOと太平洋セメント、30年度までに実用化へ実証開始

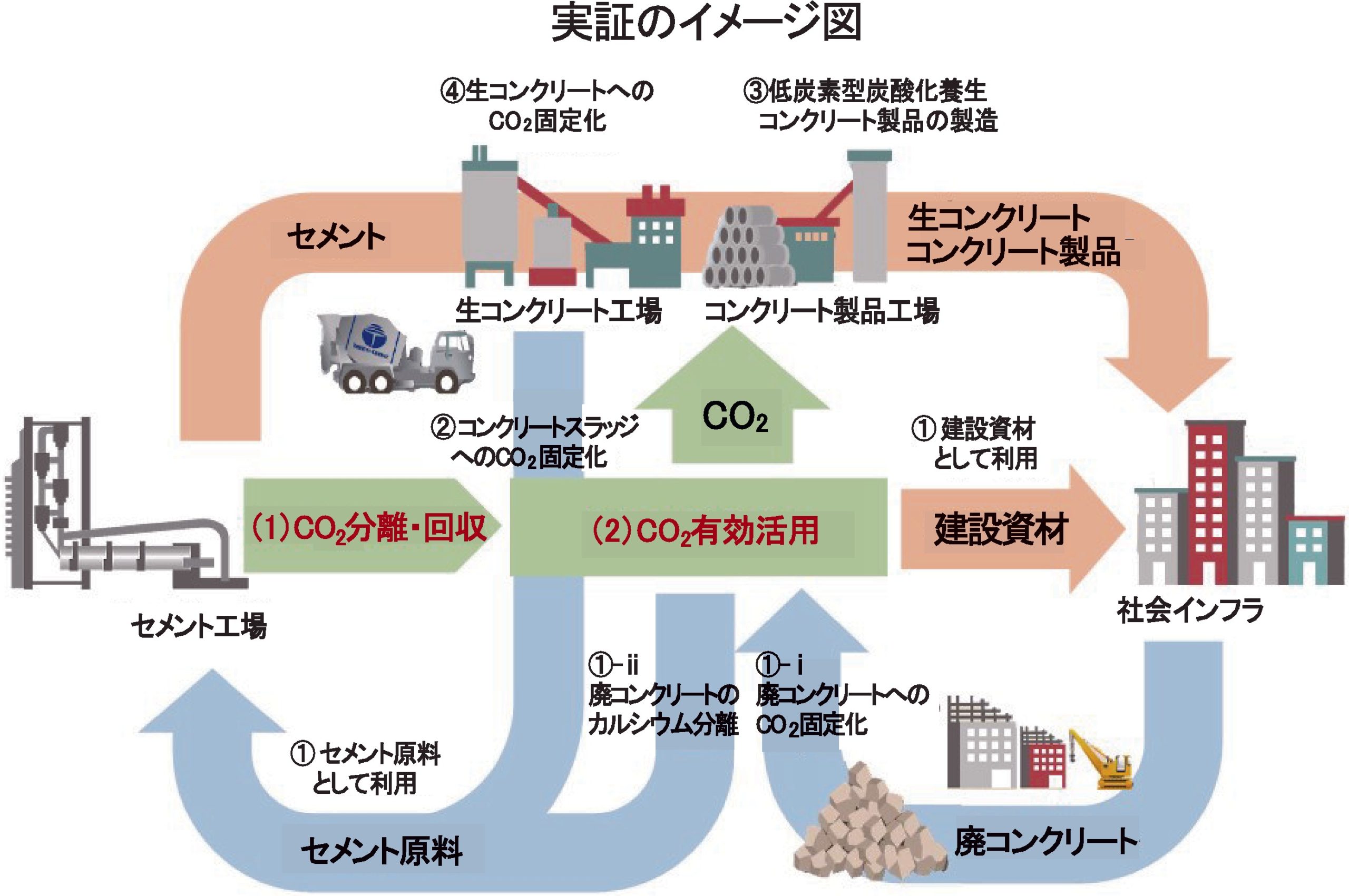

新エネルギー・産業技術総合開発機構(NEDO)と、セメント最大手の太平洋セメント(東京都文京区)は、セメント製造で排出される二酸化炭素(CO₂)を削減する技術の開発に乗りだす。製造工程で大量に排出されるCO₂は業界内外で重要な課題として浮上しており、同社工場を活用して今年度中に実証試験を始める。1日当たり10トン規模のCO₂を分離・回収する計画で、この規模での実証は国内で初めて。

実証では回収したCO₂をセメントの原料や土木資材として再利用する技術の開発を目指す。セメントの再資源化技術は、CO₂を資源と捉えて回収し、多様な炭素化合物として再利用するカーボンリサイクル技術の一つだ。経産省が推進しており、30年度までに国内工場への導入を目指している。

NEDOによると、国内のセメント産業は電力や鉄鋼に次いでCO₂排出量が多く、対策が重要視されている。1月に策定された国の「革新的環境イノベーション戦略」で、日本の技術力が大きく貢献できる39のテーマの一つに「CO₂を原料とするセメント製造プロセスの確立」が位置付けられた。この分野では、50年に世界全体でCO₂を削減する量は約43億トンに達すると試算されており、期待は大きい。

現状では、国内のセメント産業が排出する温暖化効果ガス量は、国内の総排出量の約4%に及ぶ。そのうち約6割は、セメントの中間製品であるクリンカを製造する過程に集中している。適度な割合で混ぜた石灰石や粘土などの原料を1450度以上の高温で焼く工程で、石灰石は約900度になるとCO₂が分解されるため、工程で必然的に生じてしまう。

クリンカを製造する「セメントキルン」と呼ばれる窯の付近にCO₂分離・回収実証設備を設置し、窯から排出されるガスのCO₂を分離して回収する。CO₂分離・回収の実証は他の業界などでも試みられているが、「セメント工場の排ガスには製造過程で大量の窒素酸化物などの不純物が混ざっており、分離・回収は難易度が高い」(NEDO環境部)。

さらに、回収したCO₂を廃コンクリートなどで炭酸塩として固定化する。石灰石の代替としてのセメント原料や、道路塗装用の路盤材など土木資材として再資源化する技術開発に取り組む。固定化技術もコスト面などの課題が多く、まだ普及化していないという。

こうした実証の公募に手を挙げて選ばれたのが、太平洋セメントだ。既に同社の三重県の工場では、小規模なCO₂分離・回収装置で試験を始めており、今回の実証をどの工場で実施するか検討している。

20-21年度に計16億5000万円が助成されるが、22年度以降は今回の実証を足掛かりにして、同社が主体となって実用化に向けた取り組みを進める計画。実用化となれば、国内に六つある工場などで導入されるという。

実際の工場では1日3000トン前後という大量のCO₂が排出されているとされ、こうした規模でコストを下げて処理する技術を蓄積することも実用化には欠かせない。NEDO環境部は「研究室レベルでできた技術は部分的にはある。しかし、実際のプラントにおいてCO₂を循環させていくことは初めてで、この過程を経て基盤的な技術を育てたい」とコメント。

太平洋セメントでは、工場内の自家発電の高効率化などを通してCO₂削減対策を行ってきた。

さらに、3月に公表した、50年に向けた長期ビジョンでは、技術革新などを進めて海外を含むグループ全体で、製造工程で排出されるCO₂を50年までに80%削減(00年比)する方針を掲げている。

実証する技術について、同社は「長期ビジョンを実現するための中核技術に育てたい」としている。