2022.01.07 【製造技術総合特集】進化するはんだ技術ボイド低減、多元素化など開発進む

さまざまな技術課題に対応して進化するはんだ(例=弘輝の鉛フリーソルダーペースト)

高ぬれ技術とフラックス技術の複合製品も登場

はんだが進化を続けている。カーボンニュートラルに対する関心は確実に高まる中で、低温はんだ、車載機器などの基板向け高強度はんだ、ボイド低減、Sn(スズ)やAg(銀)の高騰に伴う多元素化、普及する自動機(はんだ付けロボット)への対応、DIPはんだ付け工法への対応など、さまざな技術課題を解決するはんだ製品の開発競争が進んでいる。

はんだ付けの結合プロセスは、フラックスによる「酸化被膜除去」の後、母材とはんだにおける「ぬれ」「溶解」「拡散」によって達成される。

酸化被膜が除去された金属表面に溶融したはんだがぬれ広がり(ぬれ)、はんだ成分中へ母材の金属成分が溶け込む(溶解)。金属成分が溶解する過程ではんだ材と母材の原子が相互に移動することにで金属間化合物が形成される(拡散)。

この溶解と拡散によって、はんだの金属間結合が達成できる。中でも「ぬれ性」は、製品の機能性や安全性に大きく影響するため、はんだ付けの欠かせない特性になる。

カーボンニュートラルに対する関心が確実に高まる中で、低温はんだが注目されている。

はんだの融点が低いことは、はんだ槽の省電力化のみならず、実装工程の簡略化などソルダリングのさまざまなプロセスにおいて好影響を及ぼし、その結果がカーボンニュートラルにつながる。

一般的にはんだはBi(ビスマス)、In(インジウム)、Cd(カドミウム)などが含有されることで融点が183度未満に下がる。

スマートフォンや電気自動車など製品の多様化に伴い、インジウム、Co(コバルト)、Sb(アンチモン)、Ge(ゲルマニウム)などを添加し、接合強度を高めるなど新しい製品に対応したはんだの製品化が進んでいる。

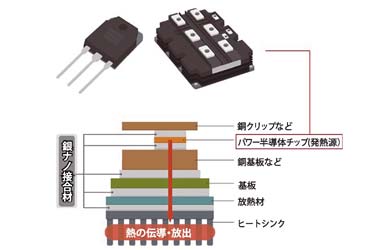

はんだ不良の原因になるボイド

はんだの中に気泡ができ、不良の原因になる「ボイド」と呼ばれる現象を抑えることは重要な課題。ボイドは、はんだが溶融して固まる時に発生する。ボイドを抑えるためにさまざまな工夫が行われている。ボイドを抑制するために真空リフロー装置も注目されている、はんだ層に真空のゾーンを設けて、はんだ付けすることでボイドの発生を抑える。

さまざまな課題を一挙に解決

こうしたさまざまなはんだの課題に、一例として弘輝が開発した製品を紹介する。

その一つが、表面実装向けに開発した高機能汎用(はんよう)ハロゲンフリーソルダーペーストS3X58-HF1100だ。

はんだぬれ広がり、ICT特性、フラックス飛散抑制、低ボイド、印刷性、タック時間、電気的信頼性、完全ハロゲンフリーなど、はんだ付けにおけるさまざまな課題を一挙に解決するソルダーペーストとして登場した。

「高ぬれ技術」と「フラックス技術」を適用し、実装現場での使いやすさを追求した。意図的なハロゲン元素添加のないハロゲンフリー製品だが、新規に採用したフラックス設計により、常温ではんだ粉の反応を抑制し、リフロー工程で効率よくはんだの溶融性を向上させ、良好なぬれ性を発揮する。

プロファイルや表面処理に依存せず、安定した高いぬれ性が得られる。また、微細パターンでの印刷性に優れるだけでなく、作業停止後の断続印刷性や、継ぎ足し使用における連続印刷性を高いレベルで維持できるため、廃棄量の削減が見込める。

Sb、Coによるハイブリッド強化

もう一つは新組成の高耐久合金ソルダーペーストHR6A58-G820N。小型化・高電力化・高周波化が飛躍的に進むエレクトロニクス実装において、はんだ付け材料に対する高耐久化要求を受けて開発された。

従来の高耐久合金は、接合部の組成を固くすることで耐久性を保持していたが、一度クラックが発生すると一気に進展してしまう傾向があった。

また、接合部が固定されていることから、厳しい使用温度環境における基板と部品の熱膨張係数の違いにより、接合部で部品にダメージを与えてしまうケースも見られた。

同ソルダーペーストは、Snに強化元素である、In、Coを加えたハイブリッド強化を施した合金組成を適用して、合金特性バランスと、ぬれ広がり・低ボイド特性に優れた設計になっている。

はんだ付け後の接合部に高い強度・耐熱性・延性を持たせ、クラックの発生・進展を抑制。接合部にひずみが蓄積しないよう、設計されている。はんだ付け時にボイド排出を促進して、大型部品のボイドを大幅に低減する。