2025.01.08 TargetZEROで課題解決 スマートファクトリーの未来に向け

製造現場の課題を解決する「Target ZERO」

「最高品質」の製造現場の実現へ

自律的で柔軟な生産体制を提供

①はじめに

製造業は、第四次産業革命とも呼ばれるデジタルトランスフォーメーション(DX)の波に直面しており、その中核をなすのがスマートファクトリーの概念である。スマートファクトリーとは、AI(人工知能)、IoT(Internet of Things)、ロボティクス、そしてデジタルツインなどの先端技術を駆使し、工場全体を高度に自動化・最適化する未来の工場モデルである。これにより、リアルタイムのデータ分析や予知保全、そして柔軟な生産対応が可能となり、製造業はかつてないほどの効率性と生産性を実現することができる。

FUJIは、スマートファクトリー実現に向けて次世代の製造現場を支える革新的なソリューション「FSF(FUJI Smart Factory)」を提供している。現在の製造現場の課題を解決するため「Target ZERO」というビジョンを掲げ、「機械停止ゼロ」「実装不良ゼロ」「オペレーターゼロ」を目指している。

本稿では、FUJIがどのようにTarget ZEROのビジョンを具現化し、スマートファクトリーを通じてお客さまの製造現場に革新をもたらしているのか、特に、生産性の向上、品質の安定化、そしてコスト削減に貢献する技術とソリューションの概要を紹介する。

②FUJIのスマートファクトリー戦略とデジタルソリューションの応用

②-1 FUJIの目指すスマートファクトリーの全体像

スマートファクトリーでは、高度な自動化、リアルタイムのデータ分析や予知保全を活用することで、柔軟な生産対応が可能となる。これにより、生産性の向上および品質の安定化が実現し、その結果、コスト削減を達成する。

FUJIが目指すスマートファクトリーは、単なる生産の自動化ではなく、Target ZEROに沿った三つの目標を目指す。

・機械停止ゼロ:デジタルプラットフォームを活用することで、装置の安定稼働を実現し、ダウンタイムを最小限に抑える。

・オペレーターゼロ:作業者支援システムや自動化設備の導入により、作業負荷軽減、効率を向上させ、ヒューマンエラーを最小限にする。

・実装不良ゼロ:高度なセンシングに基づいた荷重制御技術、高精度な実装の実現で、実装不良を発生させない。

さらに、スマートファクトリーに関する三つの目標に加えて、どんな製品や部品でも生産可能にする「実装限界ゼロ」という挑戦にも取り組んでいる。この取り組みは、実装できないものをなくすことで、多品種少量生産や複雑な設計に対応する柔軟な生産体制の構築を可能にするものであり、未来の製造業の可能性を広げる鍵となっている。

FUJIは、Target ZEROの目標に沿って、お客さまの課題に応えるための最適なソリューションを提供し続けている。このビジョンは、現代の製造業界における新しい基準を築くとともに、FUJIが次世代のリーダーシップを担う礎となる。

②-2 デジタルプラットフォームの基盤技術

FUJIのデジタルプラットフォームは、AI、IoT、データ分析技術を駆使し、工場全体を管理する。このプラットフォームは、機械の稼働データや部品の供給状況を常に監視し、異常が発生する前に自動的に対処するシステムを実現する。例えば、装置の動作をAIが分析し、必要なメンテナンスを事前に行うことで、機械停止ゼロを目指す。

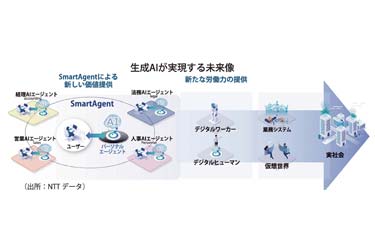

また、FUJIはこのプラットフォームを進化させ、スマートファクトリー全体を次世代へと導く役割を担っている。製造現場では今後、より高いレベルの自律運用や生産体制の柔軟性が求められるだろう。FUJIのデジタルプラットフォームは、こうした未来の要求に応え、製造業界全体の効率性と競争力を向上させる基盤として進化し続ける。

②-3 自動機種切り替えと作業者支援システムの連携

FUJIのスマートファクトリーにおける効率的な生産ライン運用は、作業者支援システム「Kitting Navigation」、自律走行搬送ロボット(AMR)、装置への部品供給を自動化するスマートローダーシステム、および自動機種切り替え機能によって実現されている。これらの技術がシームレスに連携することで、段取り替えや製品切り替えが迅速かつ確実に行われ、作業者の負担が軽減される。

例えば、Kitting Navigationは、作業者に部品や印刷部材の準備に関する指示をリアルタイムで出し、作業ミスを防ぐとともに、新人作業者でも確実に作業を遂行できるよう支援する。このシステムは、省力化を目的として設計されており、特に多品種少量生産の現場で効率を向上させる効果がある。これはオペレーターゼロへつながる一つのステップである。

一方、AMRは、部品の搬送を自動化することで、ラインの稼働率を最大化する役割を担う。スマートローダーシステムによる部品供給の自動化は、人為的なミスによるライン停止を防ぎ、製造効率を向上させる。このような技術の組み合わせは、段取り替えの時間を短縮し、製造プロセスの無駄を削減することで、機械停止ゼロや実装不良ゼロに向けたFUJIの取り組みを支えている。

②-4 Printing Navigatorとその効果

FUJIが提供する「Printing Navigator」は、印刷パラメーターをスキルレスで最適化する革新的な技術である。このシステムは、データベースに蓄積されたデータを活用し、最適な印刷パラメーターを瞬時に提案するため、試行錯誤の時間を大幅に削減する。

Printing Navigatorにより、印刷精度が安定し、生産効率が向上するだけでなく、不良品の発生率も低減する。この技術は、FUJIが目指す実装不良ゼロの実現に貢献し、製品の品質安定性を高める。

②-5 AIを活用した予知保全

AI技術を活用した予知保全は、FUJIのスマートファクトリーにおける重要かつ核となる要素である。従来の保守活動は、定期的なメンテナンスや故障後の修理が主流であったが、AIによる予知保全は異常の兆候を早期に検知し、異常発生前に対策を講じることが可能となる。

例えば、AIが装置の異常振動や温度上昇を検知し、事前にメンテナンスを実施することで、機械停止ゼロの実現に近づけることができる。このような技術革新は、スマートファクトリーの運用を効率的かつ安定的に保ち、長期的なコスト削減にも寄与する。

③低衝撃と高精度の実現がもたらす新たな実装

③-1 低衝撃実装による品質向上

小型化・薄型化が進む部品において、吸着および装着時の荷重制御は非常に重要である。FUJIは、ノズルの軽量化や高度な荷重制御技術を通じて、部品への衝撃を最小限に抑え、実装不良の発生を防いでいる。この取り組みは、Target ZEROにおける実装不良ゼロを達成するための重要な技術基盤となっている。

例えば、ノズルの軽量化は、実装時の速度低下を可能な限り抑えつつ、部品にかかる衝撃を大幅に軽減することを可能にする。これにより、高いスループットと高品質な実装を両立している。また、IPS(部品状態確認機能)や装着高さ調整機能(PHA)といった高度なセンシングを用いた独自技術により、部品の吸着から実装までの一連のプロセスをリアルタイムで監視し、不良発生のリスクを徹底的に排除している。

③-2 高精度と高速実装

FUJIの最新マウンターNXTRは、実装精度プラスマイナス15マイクロメートルを実現しており、これにより微細な部品や複雑な回路設計を迅速かつ正確に実装可能である。この高い実装精度の実現は、実装不良ゼロの目標に貢献し、FUJIが追求する高精度実装技術の象徴となっている。

さらに、プラスマイナス15マイクロメートルの精度で5万CPH、また、プラスマイナス10マイクロメートルの実装精度で3万3000CPHという業界最速の実装速度を実現しており、いずれの精度でも優れた生産性を提供している。

NXTRは、高精度と高速実装に象徴される技術で、さらなる生産性向上、安定した生産環境と高い信頼性をお客さまに提供し、製造業界の高度なニーズに対応できる基盤を築き続けている。

④まとめ

FUJIのスマートファクトリーとデジタルソリューションは、お客さまの製造現場において、生産性の向上、品質の安定化をもたらし、そしてコスト削減という成果につなげる。そのビジョンTarget ZEROと目標(機械停止ゼロ、実装不良ゼロ、オペレーターゼロ、実装限界ゼロ)は、FUJIの技術の根幹であり、製造業界の新たな基準を形成している。

AIとIoTを活用した予知保全技術はダウンタイムを最小化し、機械停止ゼロを実現。ノズルの軽量化や高度な荷重制御技術により実装不良を抑え、作業者支援システムやAMRは、オペレーターゼロを目指した自動化を支えている。

FUJIはこれらの技術革新を通じて現在の課題に応えるだけでなく、自律的で柔軟な生産体制を提供し、未来へつながる製造基盤の整備を進めていく。「dark factory(無人化フロア)」の実現への挑戦は、完全自動化された製造環境を象徴し、次世代の製造業に向けた新たな展望の一つである。

また、環境負荷の低減に向けた取り組みとして、不良品削減や効率的な生産体制を推進しており、持続可能な製造モデルを実現する。

FUJIはこれからも技術革新を続け、お客さまの競争力を支えるとともに、製造業の未来を切り開いていく。Target ZEROのビジョンの下で、FSFを通じて築かれる効率的かつ持続可能な製造モデルは、FUJIが目指す「最高品質」の製造現場を実現し続けるだろう。

〈筆者=FUJI〉