2022.06.22 【日本ものづくりワールド特集】進化するものづくり

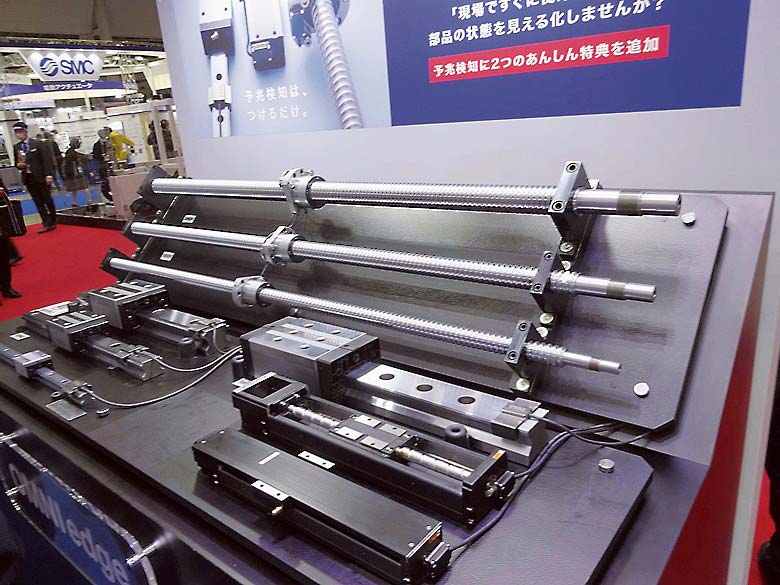

直動案内機器は、製造装置の位置決め機構などに使われる重要な機械要素部品

IoT化で装置の故障を予知

直動案内機器動向

機械要素部品は、製造装置やさまざまな機械に使われる金属部品の総称で、直動案内機器をはじめ軸受(ベアリング)、ねじ、リンケージ(可動する部品と部品のジョイント部品)、カムなどがある。

直動案内機器はレール面の溝をボール(またはローラー)のかみ合わせによってスムーズな直線運動を行う機械要素部品で「LM(リニアモーション)ガイド」とも呼ばれる。

直動案内機器が直線運動を行う機械要素部品なのにに対して、回転運動を行うのが軸受で、いずれも摩擦によって生じるエネルギー損失を軽減する目的から生まれた。

直動案内機器はさまざまな機械に使われるが、モーターを組み合わせて半導体・液晶製造装置、電子部品実装機、工作機械など製造装置、生産ラインの搬送装置など製造関連やFA機器、医療機器、鉄道車両、アミューズメント機器、航空宇宙、鉄道、自動車など幅広い分野で利用されている。

例えば、電気・電子機器に用いられるプリント基板に半導体や部品を搭載する電子部品実装機では、部品を正確に搭載するため、同システムにモーターを組み合わせて前後(X軸)、左右(Y軸)、上下(Z軸)に移動させて位置を決める機構に用いられる。

直動案内機器は製造装置に組み込んで使うことが多いことから、IoT化が活発になっている。

直動案内機器の作動状態をセンサーで常時監視し、センサーからのデータの異常を検知してアルゴリズムで解析することで、その装置の故障の前兆を知ることができる。例えば製造装置の位置決めに使われる直動案内機器にセンサーを組み込み、金属表面の微細なクラックなどを検出した場合に部品を交換しておくと、「チョコ停」や「ドカ停」といった製造コストに関わる、製造ラインの突然の停止を防ぐことができる。

30年には1兆円産業に成長へ

市場が広がる3Dプリンター

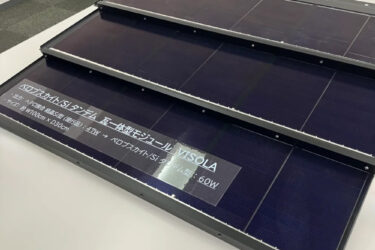

3Dプリンター市場が航空宇宙、自動車、金型、医療など、さまざまな業種・分野に拡大しているのに伴い、FA、実装関連、産業印刷など電気・電子機器企業も新たに市場に参入している。

「3Dプリンターの市場規模はグローバルで年間1000億円といわれ、2030年には1兆円産業に成長すると予測されている。産業用では医療機器や自動車、エネルギー関連の金属部品の製造などに活用され、用途が広がっている」(三菱電機FAシステム事業本部)と期待がかかる。

金属や樹脂を重ねて造形する3Dプリンターは、金型を作らずに設計データから試作品を製作できるだけでなく、従来の加工方法では難しかった構造のデザインや部品の小型化、部品点数の削減などを積層造形によって実現することが可能になる。

欧米が先行し、主に試作用として活用されてきたが、現在は量産部品を製造できる製品が多数開発されたことで、その適用範囲が広がりをみせている。

金属を用いる3Dプリンターは材料供給方式に粉末方式とワイヤ方式の2種がある。

粉末方式は金属粉末を平坦に敷き詰め一層ずつ溶融・凝固を繰り返し積層するため、複雑で高精度な造形が可能になる。ワイヤ方式は熱源に制御性に優れたレーザー光を使用し、造形状態に応じた適切な入熱制御により溶接用ワイヤを溶融し、3次元構造を高品質に造形する。

樹脂を用いる3Dプリンターも少量多品種、カスタム品の製造が容易にできることから市場を拡大している。

新しい製造技術や工法が開発

多様化する接合技術

スマートフォンやウエアラブル機器、EVなど新しい電子機器の市場拡大に伴い、新しい製造技術や製造工法が開発されている。電子機器の製造工程で広く活用されている接着・接合技術も進化し、例えばスマホやウエアラブル機器は、フレキシブル基板とプリント基板を熱圧着で接続してコネクターレス化したり、組み立てもねじは1本も使わず、接着工法により完成する。

電子機器の製造工程で用いられる接合技術はさまざま。金属に電流を流すと発熱する原理を応用した抵抗溶接、レーザー光の集光による発熱を利用したレーザー溶接、金属に超音波を当て振動による発熱で金属接合を行う超音波接合など多様な方法が用いられ、進化を続けている。

例えば、真空中で融点以下の温度で加熱、加圧し、原子の移動(拡散)によって接合する拡散接合技術では厚さマイクロメートル単位の金属板を複数枚積層して立体構造(3D)に加工する場合が多いが、最近1000層の積層技術が開発された。

接着技術も進化し、用途が広がっている。溶剤(接着剤)を吐出するディスペンサーノズルの微細化技術、制御技術の高精度化により半導体パッケージングにおけるCSP、BGAでのアンダーフィル剤塗布、ボンディング工程のエポキシ樹脂塗布、液晶パネルのシール剤など、今では半導体分野の接着に広く用いられる。プリント基板にモジュールやコネクターなど、DIP部品(リード部品)をはんだを使わずに実装するプレスフィット工法の採用が進んでいる。