2025.06.23 「剣山」でダイヤモンド半導体の基板開発 日本の最先端メーカーの秘話に迫る

金氏は「(ダイヤモンド半導体を作る)デバイスメーカーは国外企業になるの可能性もある」と指摘

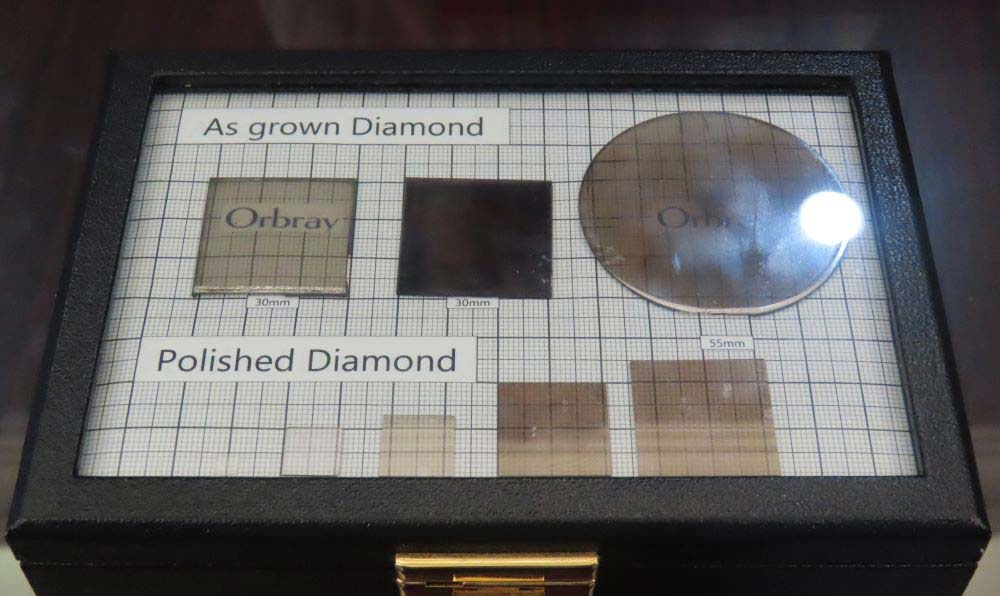

工業用宝石部品メーカーのOrbray(オーブレー、東京都足立区)は、半導体基板向けに直径2インチで世界最大サイズの単結晶ダイヤモンド基板を作ることに成功した。優れた物性から「究極のパワーデバイス」とも言われるダイヤモンド半導体。その核をなす材料の開発秘話に迫る。

独自技術で大口径化

同社が半導体向けのダイヤモンド事業を始めたのは2016年。その際に最大の課題となったのは、大型化の難しさだった。宝飾用は高い圧力をかけて製造する手法が主流で、小さいものしか作れず、基板のサイズにできない。ダイヤモンド事業統括本部長を務める金聖祐氏は、現在稼働する半導体製造装置の対応状況などを踏まえて「直径4インチ以上でなければビジネスにならない」と指摘する。

そこで「ヘテロエピタキシャル成長」と呼ばれる結晶成長を採用した。ある材料の結晶の上に別の材料の薄膜を形成し、ベース基板のサイズに準じた結晶を成長させる。

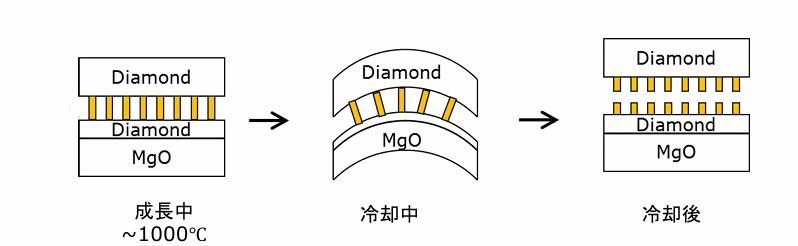

ただ、ダイヤモンドの結晶成長は至難の業。ベース基板との熱膨張係数の差に起因する歪みが生じるからだ。ダイヤモンドは収縮しづらいため、結晶成長後の冷却過程で基板側だけが変形して応力がかかり、結晶が割れてしまうのだ。

こうした課題を解決できる「マイクロニードル成長法」が、大きなブレイクスルーになった。ベース基板上に針状のダイヤモンド構造(マイクロニードル)を高密度で形成し、その上に単結晶ダイヤモンドを成膜して成長。冷却時にはマイクロニードルが最初に割れ、上部の単結晶ダイヤモンドが破損する前に基板から分離できる。

これにより20年頃、結晶ダイヤモンドを完成させた。金氏は「マイクロニードル成長法により、当社しか作れない10×10ミリメートルサイズより大きな単結晶ダイヤモンドを作ることができる」と自信を見せる。この手法を開発した同社はマイクロニードルを剣山に見立て、「KENZAN Diamond」と名付けた。

剣山で成長は「芸術」

しかし、大量の微細なマイクロニードルを基板の全面に配置するのは、工場で安価に量産するには精緻すぎるという課題が生じた。金氏は「(マイクロニードル成長法は)芸術品のようなもの。ビジネスとは結びつかなかった」と述懐する。

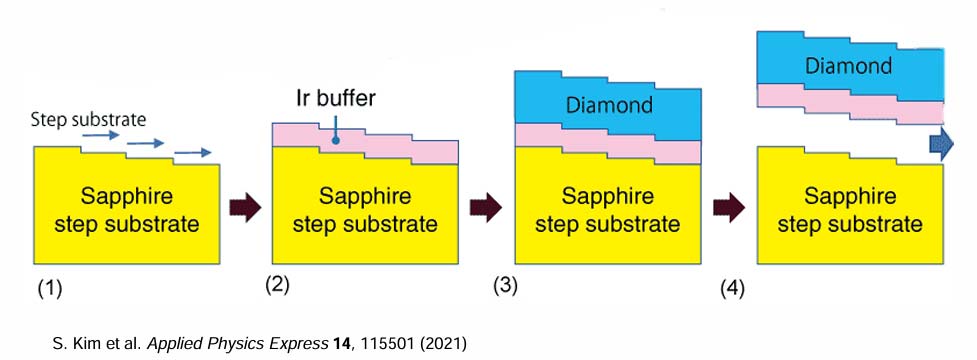

そこで、独自の「ステップフロー成長法」を採用することになった。基板表面をわずかに傾斜させることで、原子レベルで階段構造にした基板で結晶を成長させる。これにより、比較的低コストで大型のダイヤモンド基板を作れるようになった。それでもマイクロニードル成長法を開発したという経緯もあり、今回の製品名を付けた。

独自の方法で単結晶ダイヤモンド基板の大口径化に成功し、世界をリードしてきた同社。金氏は「(ダイヤモンド基板は)作り方が難しいが、開発できればすぐに大量生産できる」と意欲を示しており、究極デバイスの社会実装に向けた挑戦から今後も目が離せない。

<執筆・構成=半導体ナビ>