2022.01.19 【ネプコンジャパン/オートモーティブワールド特集】表面実装技術の変遷 日本企業が世界をリード

スマートファクトリー化が進む

表面実装技術(SMT=Surface Mount Technology)が進化を続けている。同技術はスマートフォンをはじめテレビなど、さまざまな電子・電気機器を動作させるために用いるプリント基板(プリント配線板)に部品を搭載して完成させる製造技術・製造方法だが、数マイクロメートル単位でプリント基板に半導体や電子部品を搭載する技術は日本企業が最先端を走り、世界の実装業界をリードする。

プリント基板は、まずガラスエポキシの絶縁基板上に銅箔(はく)を張り、写真プリントの要領で配線パターンを印刷する。次にメタルマスクと呼ばれる配線パターンに合わせて穴のあいた板の上から「はんだ印刷機」でクリーム状のはんだを塗布する。

その後「表面実装機(マウンター)」により、電子部品や半導体などを搭載する。部品が搭載されたプリント基板は「リフロー装置」に送られ、250度前後の高温ではんだを溶かし、温度が下がれば、はんだが固まって基板の電気回路と部品の接合が完了する。最後に電気回路に沿って正しく部品が搭載されているかを「外観検査装置」で検査して完成する。

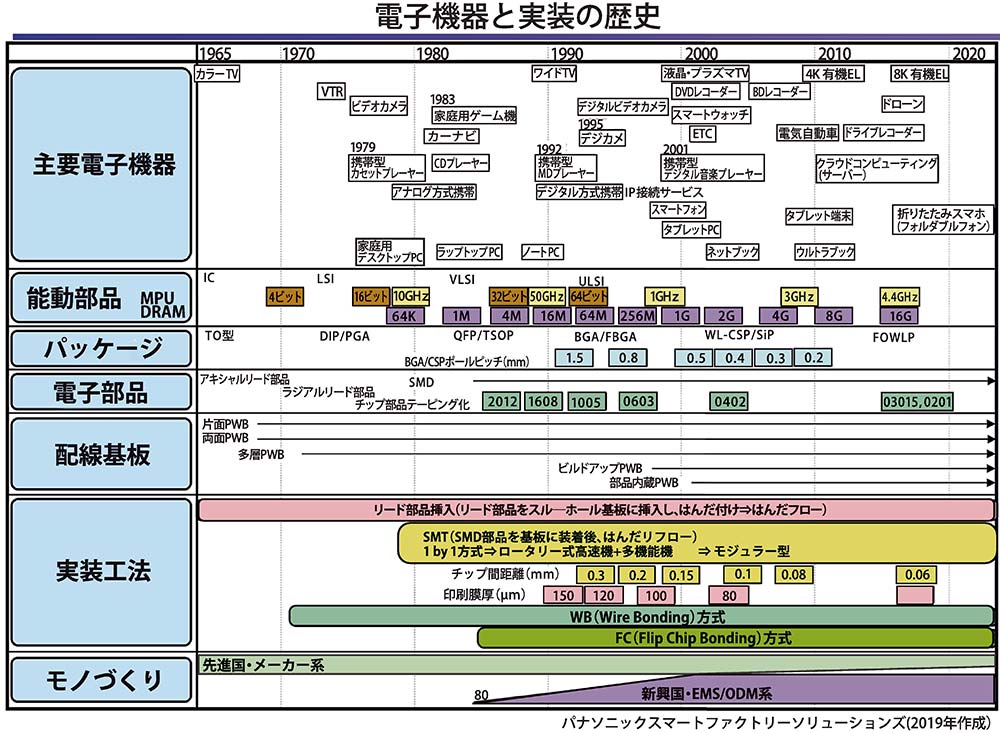

かつてはカラーテレビでも真空管で動作させてブラウン管で見る時代で、配線は、はんだごてを使って組み付けていた。1955年頃にトランジスタが登場して、リード線の付いた電子部品をプリント基板の穴に挿入してはんだ付けする「スルーホール技術」へと変わり、部品挿入機が全盛の時代が続いた。トランジスタの登場以降、半導体や半導体を集積回路にしたICが開発され、電気、電子器機がアナログからデジタルへと移っていく。

表面実装技術が登場したのは1980年代からで、パナソニックは80年、ヤマハ発動機は87年、JUKIは87年に表面実装機に参入。FUJIは94年に業界に先駆けた高速(0.09秒/個)の装着機CP-6完成させている。

21世紀に入って液晶テレビ、デジタルカメラ、デジタル携帯電話、ノートパソコンなど、さまざまなデジタル機器が登場した。プリント基板は片面から両面、多層へと進み、表面実装技術も大量生産に対応し、1秒間に33個の部品を搭載する高速機も登場した。高速化のためには多ヘッド化、多ノズル化、ヘッドの軽量化、XYロボットへのリニアモーター採用、モーター駆動フィーダーの採用、基板・部品認識処理速度の向上などが進んだ。

また、部品の小型化が進み、モジュール部品も多様化し、実装機も新たなヘッドの開発などで搭載を可能にした。

ドイツが提唱する第4次生産革命「インダストリー4.0」に端を発して、2013年ごろから製造業におけるIoTへの関心が急速に高まった。

自動車の電子化による高品質実装、モバイル機器の普及、生産自動化に向けた産業機器の需要拡大、消費者ニーズの多様化による商品サイクルの短期化などに伴い、生産形態も多様化し、製造技術や製造装置も新しい機能が求められるようになる。

実装ラインの装置をつなぎ、IoT技術を駆使して装置間でデータをやり取りすることで、不良を未然に防ぎ、無駄のない効率的な生産ラインや工場づくりを実現する実装機メーカー主導の「スマートファクトリー」が、実装機各社の事業戦略の柱へと発展していく。

同時に、実装ラインを構成する他社装置との通信ルールを標準化して、オープンな接続環境を構築するため、はんだ印刷機、プリント基板検査装置メーカーなど、他社連携の拡大も進んでいる。