2024.01.09 【製造技術総合特集】デジタル革命をリード FUJI Smart Factoryと最新技術

FSF2の概要

さらなる生産性の向上へ開発を推進

IoE発展とSMT業界進化に貢献

1.はじめに

FUJIは、半導体後工程チェーンにおけるFAブランドとして、未来を見据えた技術革新に取り組んでいる。現在、私たちの生活や産業はIoT(Internet of Things)技術による変革が進んでいるが、さらに未来に向けIoE(Internet of Everything)実現にはまだ十分に進化の余地がある。

IoTからIoEへの進化は、モノだけでなく、人、プロセス、データなど多岐にわたる要素を一体化し、相互に連携・連動させ、より高度なシステムを構築しなければならない。例えば、自動車の変革を示すキーワード「CASE」の実現や、VR、AIの活用のように、IoEは新たな可能性を形にするスマート社会、そして私たちの未来につながっている。

自動運転技術、高速通信を可能にする基地局のための車載基板や基地局基板などは、IoEの要素として大きな役割を果たす。

これらを実現するためには工場のスマート化が必須である。

工場のスマート化にはデータ連携と自律化システムが欠かせない。デバイス同士がデータを共有し、自律的に問題を検出・解決するシステムは、生産性向上に貢献する。本稿では、IoEへのつながりを探り、技術革新を通じて新たな展望を共有し、工場のスマート化への役割を紹介する。IoEの発展は、産業から私たちの日常まで、あらゆる側面に変革をもたらす。FUJIは、この変革の先頭に立ち、技術力とビジョンをもって未来を切り開いていく。

2.工場内プロセスの次なるステージ「Smart Factory」

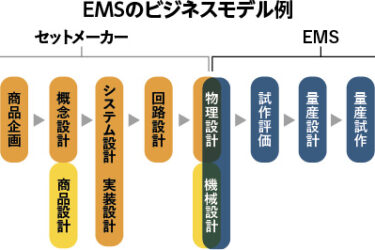

2-1「FUJI Smart Factory(FSF)の概要」

2017年にFSFを立ち上げ、前後工程の関連企業と共にFSFメンバーというアライアンスを結成し、共にお客さまの現場課題を解決してきた。

FSFは1.0から3.0の三つのフェーズで進化を続けている。

FSF1.0はM2M、上位システム連携で生産工場内の一部の設備やシステムをつなぎ、課題を解決する。

FSF2.0は生産ラインだけではなく、倉庫など準備エリアの作業や搬送の自動化を目指す。

FSF3.0は自動化されIoEとして吸い上げられる工場内の5M+Eデータをデータプラットフォームに集約し、効率や品質ギャップの分析と自律フィードバックを行い、止まらない工場を目指す。

2-2「FSF2.0の現在地」

現在進めているFSF2.0に該当する取り組みを紹介する。

①実装工程の効率化

自動倉庫からのリール払い出しや、フィーダー所在案内など、生産準備エリアの効率化が進んでいる。また、自律移動ロボット(AMR)により迅速、かつ正確に基板やフィーダーを搬送する。これらにより、生産へのスムーズな流れが確保できる。

実装機NXTRでは、生産中にスマートローダーがフィーダーを交換することで、ラインの停止時間を最少化し、生産性が向上する。

②異常検出による品質維持

IPQC Expert(In Process Quality Control)は、製造プロセスの異常を早期に検出し、リアルタイムでアラートを生成する。早期対処により生産停止や不良基板の排出を未然に防止することが可能になる。

③生産ラインの連携強化

FSFモバイルコンダクターは、装置の異常や警告をリアルタイムに作業者のスマートウオッチやPDAなどのモバイル端末に通知し、迅速な対応を促す。また、作業者の対応が難しい場合や警告が継続する場合は、管理者へのエスカレーション転送が可能である。さらに、他のシステムと連携し、モバイル端末へ作業案内通知を送信する。FSFモバイルコンダクターの導入により、作業遅延が削減され、生産ラインのOEEが向上する。

④印刷工程の自動化

印刷機NXTR PMでは、スマートチェンジャーによりメタルマスクやバックアップブロックを自動で交換する。このような印刷工程の自動化により段取り替えの効率化が進んでいる。

SMT業界において、自動化を進めることが難しかった分野にまで広く自動化の要求が高まっている。FUJIはフィーダーの自動交換など、いち早くこの点に着目し、今後もさらなる自動化を推進していく。

2-3 FSF3.0の展望

FSF3.0では、自律化と知能化をさらなる目標として掲げている。データの集約、分析、予知予測、自立制御、自己診断などの要素を統合し、生産プロセスの最適化を追求する。

①可視化

実装ラインの状態や生産進捗(しんちょく)、生産計画とのギャップをリアルタイムに可視化。これにより、遠隔地からでも生産状況を把握し、適切な対応が可能となる。

②知能化

リアルタイムに状況を把握し、変化を検知して適切な処理を促す。変動する生産環境に柔軟に適応し、生産プロセスの安定性を高めていく。

③自律化

手順や判断基準を見つけ、人間の介在なしに実行する自律制御を推進していく。これにより、生産ラインの連続的な最適化が図れ、生産性と品質が向上する。

FSF3.0により、作業者の負担軽減、スキルレスな操作、ヒューマンエラーの防止、省人化、OEEの最大化など、多岐にわたる効果が期待できる。

3.車載基板への取り組み

自動車の変革を示すCASE実現には車載基板実装にも新たな対応が求められる。

3-1「高密度への対応」

車載基板の進化に伴い、高密度実装へのさらなる要求が高まっている。NXTRの高精度モードは、部品吸着とノズル自体のバラツキを考慮し、装着精度プラスマイナス15マイクロメートルを可能にする。現代の複雑な基板設計にも高い信頼性を得ている。また、高速動作に対する解析技術と高剛性設計技術で、安定した生産性を実現する。

3-2「品質への対応」

MPI機能(Mark and Parts Inspection)により、実装機内で装着状態をチェックする。電子部品の装着状態を検出、良否判断することで不良要因のある基板が後工程で継続加工されるのを抑制する。

例えば、BGAやシールドケースを実装する前に実装エリアに異物がないかをチェックし、不良基板の発生を未然に防ぐことで部品の浪費やリペア工数を削減できる。これにより、コスト削減や生産効率の向上に寄与する。

3-3「大型コネクターへの対応」

車載基板における大型コネクターの実装ニーズは増加傾向にある。NXTRは高さ50ミリメートルまでの部品実装に対応し、確実な装着のため、装着高さ調整機能(Placement Height Adjustment=PHA)で実装品質の均一性が確保できる。

4.基地局基板への高度な実装技術

「つながる」を支える通信、AIなどを支える高性能サーバー、スマート社会実現のためにインフラの強化は不可欠である。

基地局/サーバー基板の特徴は、部品点数が多く、大型重量部品の実装が求められることである。FUJIはこれに応じて従来モデルのAIMEXシリーズを進化させたAIMEXRをリリースした。

4-1「大型基板への対応」

AIMEXRは、基板が反りやすい大型基板に対し、7ミリメートルまでの上反り基板の生産を可能にする。NXTR同様PHAにより、基板上面をリアルタイムに認識し、基板上反りによる部品の押し込み過ぎや、下反りによる空中での部品散布を防止する。

さらに、新たなキャリブレーション技術の導入により、基板全域で一貫性のある高精度を確保し、品質が安定する。

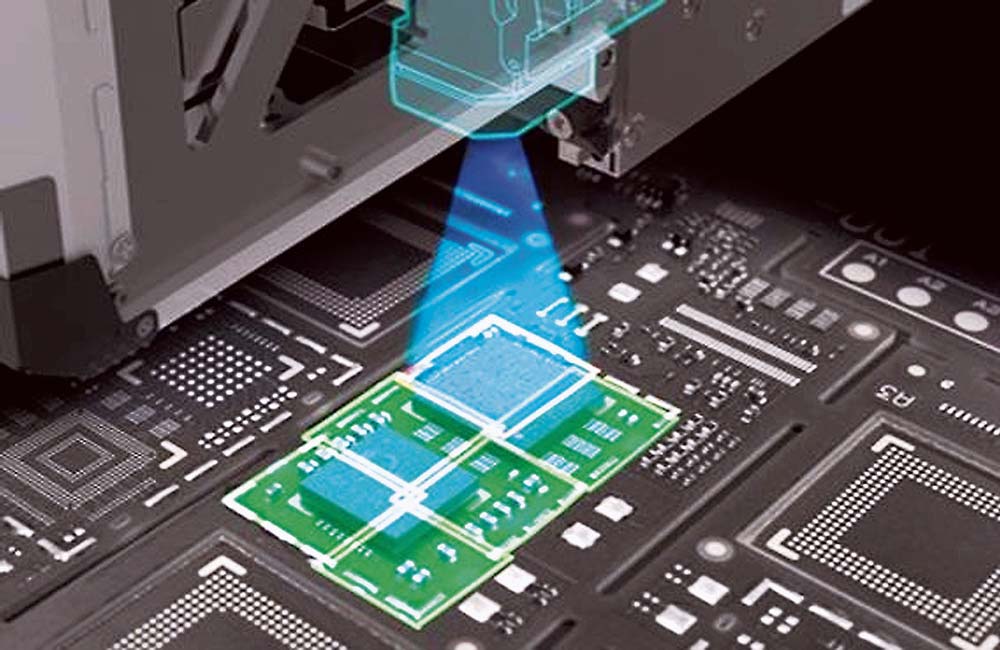

4-2「大型部品への対応」

高性能化により大型化する、CPU、GPUなどBGAへの対応するため、バキューム流量を大幅に強化した最新RHヘッドを採用。これにより、部品の保持力が3~4倍に改善され、大型部品や吸着面が確保できない部品でも、安定したハンドリングと高速搬送が可能である。

今後もBGAの大型化が進むことが予想されるが、部品サイズ200×150ミリメートルや最大可搬重量350グラムまで対応可能。この柔軟性と高い部品保持力により、異形部品の対応力が向上した。

AIMEXRは、基地局基板やサーバー基板の進化に伴うニーズに対応し、高度な実装技術で工場の生産性の向上に寄与する。

5.今後の展望

FUJIの取り組みは、工場内のM2M連携を通じて、生産プロセスに新たな可能性をもたらしている。

今後は、自律化と知能化、高度な実装技術を組み合わせ、さらなる生産性向上を目指して開発を進めていく。このような実装技術の進化は、製造現場の改善だけでなく、ものづくりの未来、さらには社会の未来を形作る一翼を担うものと考える。

FUJIはこれからも技術革新を通じて新たな製造の領域を切り開くと同時に、IoEの発展とSMT業界の進化に貢献し、お客さまと共に新たなものづくりの価値を創造していく。

〈筆者=FUJI〉