2025.01.06 後工程を支える最新の半導体搬送システム

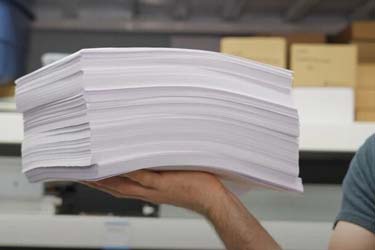

パネル搬送AMRシステム

半導体の進化とともに、半導体製造における後工程が変わり始めている。後工程とは、半導体ウエハーへの回路形成を行う前工程に対し、ウエハーを切り分け、パッケージングを行い、半導体デバイスの形にする工程を指す。これまで半導体は、回路線幅を微細化することで高度化を実現してきた。現在の最先端半導体は3ナノメートルプロセスでの量産に成功。次のステップとして2ナノメートルプロセスの開発が進められているものの、技術的難易度は非常に高く、微細化にも限界が見え始めている。そこで考えられ始めたのが後工程での技術革新。最先端半導体を最適に配置・接続・パッケージングすることで、高機能化や低消費電力を実現する。さまざまな機能を持つ異種チップを1チップ化する「チップレット」やチップを積層化する「3D実装」などの先進パッケージング技術が該当する。

後工程が変化することで、後工程の製造現場にも変化が見られる。従来、前工程に比べ人手による作業が多かった後工程も今後、自動化が進むと見込まれる。クリーン度の高いクリーンルームも導入され、前工程に近い環境での製造が求められる。そこで重要となるのが、各種部材の搬送技術。ウエハーのみならず、切り出したチップをパッケージ内で接続する中継部材「インターポーザー」も大型化するなどし、高度な搬送技術が必要となる。

シンフォニアテクノロジーは半導体製造を支えるクリーン搬送システムを提供している。これまで前工程で培ってきた技術を生かし、後工程における最適な搬送技術を提案する。同社が主力とするのは、半導体製造装置のフロント部に設置され、ウエハー格納用ポッド(FOUP、SMIFなど)内のウエハーを出し入れする「ロードポート」と呼ばれる装置。各工程で使用する半導体製造装置に幅広く採用されており、高いシェアを誇る。

前工程におけるウエハー搬送は、ほぼ自動化されている。OHT(Overhead Hoist Transport)という天井に設置された軌道を走行する自動搬送装置によって、FOUPなどの搬送物をつり下げて装置まで搬送。FOUPなどの搬送物は上部からロードポートに降ろされ、ロードポートを通じて装置内にウエハーが投入される。従来の300ミリメートルウエハーであればOHTでの搬送に耐え得る重量だったが、600ミリメートル角の大型インターポーザーは重量約100キログラムとなり、OHTによる搬送は難しい。同社は床面搬送を想定した「パネル搬送AMR(自律走行搬送ロボット)システム」を開発している。200~600ミリメートル角のパネルに対応し、最大可搬重量は100キログラム。各種キャリアーの複数同時搬送や自動移載が可能で、省人化に貢献する。後工程では装置の入れ替えもあり、搬送経路の変更が必要となる。走行経路が決められているAGVと異なり、AMRであれば柔軟に走行経路を変えることができる。ロードポートに移載する際の精度なども高めていく計画だ。

開発本部の榊茂之新事業企画室長は「インターポーザーの大型化による重量の問題や後工程の自動化を背景にパネル搬送AMRシステムのニーズは高まると見込む。AMRは既に病院での院内搬送ロボットとして活用が始まっている。半導体分野でも先進パッケージング技術などの開発が進み、後工程の注目度は高い。2026年度早々には製品化し、27年度には売り上げ20億円、30年度には売り上げ40億円を目指す」と話す。