2020.05.27 【電子回路基板特集】電子回路基板の技術動向

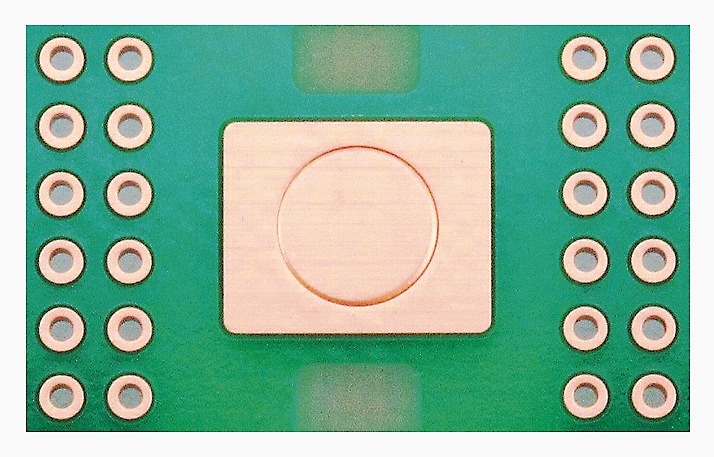

xEV、各種電源に適する高放熱対応の銅インレイ基板

xEV、5G向け技術開発活発 銅インレイ基板など注目

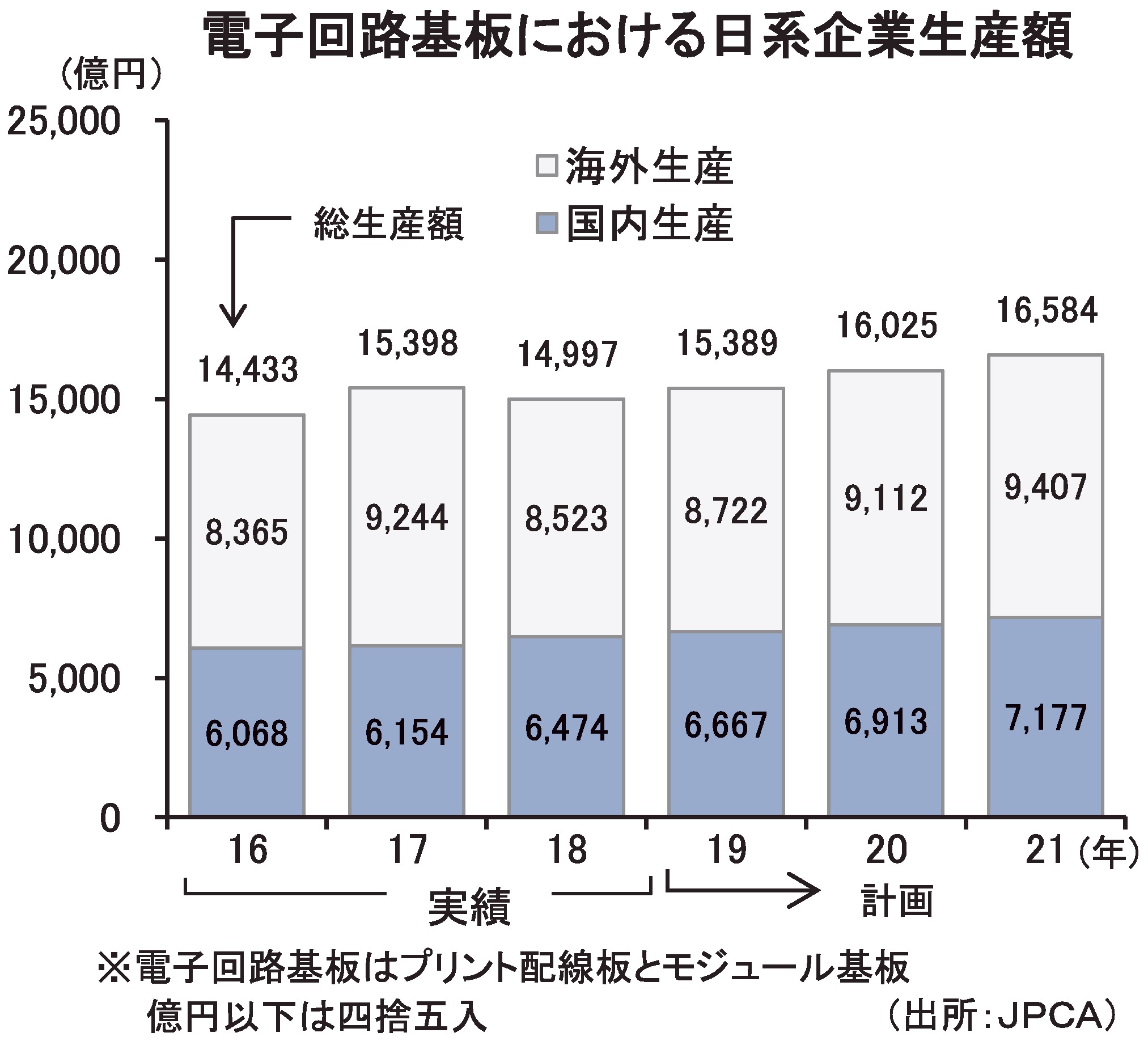

電子回路基板は、xEVの普及、自動運転に向けての技術進展、次世代高速通信規格5Gの本格サービス開始に向けた新技術の開発が活発化してきた。

自動車のモーター制御関連のパワー回路は高耐熱、放熱、大電流対応の技術が求められている。

最近注目されているのが銅インレイ基板。この配線板は、発熱部品の直下へ銅ピンを圧入することで、部分的に排熱特性を向上するもの。

熱伝導率の高い銅を発熱部品に直接接触させることで、高い放熱性を実現する。銅コイン直径はφ3-φ6ミリメートルで、プリント配線板厚みの適用範囲は1-2ミリメートル程度。

大電流化には厚銅基板技術が進展している。一般的なプリント配線板の回路厚みが35マイクロメートル内外であるのに対して、100-500マイクロメートルという銅厚の回路を形成。

4層貫通基板では銅厚105マイクロメートル、6層貫通基板では同175マイクロメートル程度の厚銅基板が量産されている。最近では銅厚2ミリメートルで設計上印加電流1000A以上に対応した技術が開発された。

さらに大電流・高放熱に対応したスルーホールめっき技術を開発。従来技術として広く使用されている貫通基板のサーマルビアをより高性能化する技術として、スルーホールの銅めっき厚を通常の3倍以上厚くする技術を開発した。

スルーホールに厚く付けた銅めっきが、一般的なスルーホールが20マイクロメートルから25マイクロメートル程度の銅めっき厚みであるのに対して、新技術では90マイクロメートル以上の銅めっき厚みを確保している。

このため、一般的なスルーホールに比して3倍以上のスルーホール銅膜厚の断面積を有することで、効果的に熱を逃がすことが可能。

一般的なスルーホールではφ0.3ミリメートルに対して300mA、φ0・5ミリメートルに対して500mAの電流許容値程度だが、φ0.4ミリメートルに対して1.2Aの電流許容値となる。

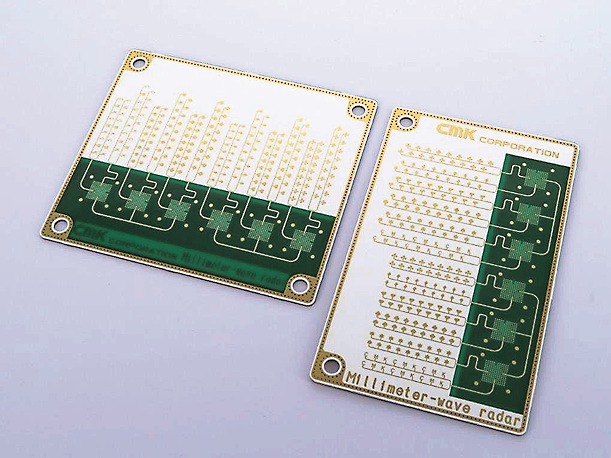

安全系では、ADASの搭載が定着化しつつあり、ミリ波レーザー用として高周波ハイブリッド基板が本格量産の動き。

従来、高周波のアンテナ基板と制御回路基板の2枚から構成されていた二つの回路を高周波基板とFR-4をハイブリッド化し、1枚の基板に複合化する技術。ユニットの小型化に寄与。

5Gは高周波帯域を使って高速、大容量、低遅延、多接続を特徴とする。そのため、5G対応スマートフォンでは、さらに微細化技術が要求される。

スマホ向けのプリント配線板は、コア層を持つ一般的なビルドアップ多層板から、L(ライン)/S(スペース)は50マイクロメートル/50マイクロメートル以下の微細化技術を適用したエニーレイヤー基板へと技術を高度化した。

5G対応スマホではさらに微細化し、パターンルールはL/S=30マイクロメートル/30マイクロメートル以下に進展。

そのため、回路形成技術はこれまでのエッチングによるサブトラクティブ工法から、めっきによる回路形成技術であるMSAP(モディファイド・セミ・アディティブ・プロセス)の本格実用化が始まる見通し。

スマホなどでは電池面積を広くし、しかも高機能化の進展によってメーン回路基板を小さくする必要性から、回路の微細化が強く求められる。そのため、今後MSAPの本格量産が始まる見通しだ。

モジュール基板では、部品内蔵基板の技術が注目されている。部品内蔵基板は、多層板の内層にICや抵抗器、コンデンサなどの部品を埋め込み、基板表面にも部品を実装することで、基板面積を小型化するもの。

一般的に部品内蔵基板は、めっき接続(ビア接続)とはんだ接続で量産。めっき接続は、狭ピッチ部品の配置および高信頼性を特徴としている。はんだ接続は、汎用のチップ部品を内蔵できる点が特徴とされている。